So optimiert Künstliche Intelligenz den Spritzgießprozess

Freudenberg Home and Cleaning Solutions optimiert mit Software für Künstliche Intelligenz des Fraunhofer Spin-offs Plus 10 seine Spritzgießprozesse.

Komplexe Produktionsmaschinen und -prozesse wie das Spritzgießen maximal produktiv zu betreiben – dieses Ziel verfolgt Plus 10 bei seinen Software-Tools, die Künstliche Intelligenz (KI) nutzen. Die Optimierungssoftware kam nun in der Konsumgüterherstellung zum Einsatz: Bei Freudenberg Home and Cleaning Solutions wurde eine hochfrequente Datenerfassung und -Verarbeitung bei mehreren Spritzgießmaschinen implementiert.

Software generiert Optimierungsvorschläge für den Spritzgießprozess

Für Betreiber von Spritzgießmaschinen ist es essenziell, schnellstmöglich perfekt aufeinander abgestimmte Parametereinstellungen zu identifizieren, um das Maximum an Gutteilen in der bestmöglichen Zykluszeit zu erreichen. Allerdings sind vollautomatisierte Produktionsanlagen meist sehr komplex und schwierig maximal produktiv zu betreiben.

Gerade für solche Produktionsanlagen entwickelt Plus 10 mit Sitz in Augsburg selbstlernende Software-Tools zur datenbasierten Analyse und Optimierung. Als Basis für das kontinuierlich wirkende System werden tausende Maschinenparameter jede Millisekunde erfasst und verarbeitet. Mittels Machine Learning wird das Maschinenverhalten vieler gleicher oder ähnlicher Maschinen detailliert erlernt. Daraus werden anschließend automatisiert Optimierungsvorschläge für jede einzelne Maschine abgeleitet.

Dies basiert im Hintergrund auf einer maschinell gelernten rein virtuellen „idealen Maschine“, die sich über die Zeit hinweg ebenfalls selbst verbessert. So entwickelt sich jede Maschine evolutionär in die Richtung dieser idealisiert perfekten Maschine. Auf diese Weise können Unternehmen ihre Zykluszeit pro Maschine um 6 bis 18 % reduzieren und damit die Anlageneffektivität signifikant steigern.

Künstliche Intelligenz in der Produktion von Eimern

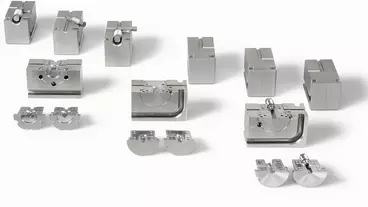

Beim Kunststoffverarbeiter Freudenberg Home and Cleaning Solutions war das Ziel des Projekts die Konzeption und Umsetzung einer hochfrequenten Big-Data-Infrastruktur inklusive Data-Mapping für Spritzgießmaschinen. Um diese Zielsetzung zu erreichen, wurde eine Reihe von Maßnahmen realisiert. Als erster Schritt wurden zu jeder Maschinensteuerung mehrere Datenschnittstellen implementiert. Auf diese Weise können Daten von Sensoren zur Rohmaterialcharakterisierung angebunden und gemappt werden. Um auch Temperatur und Feuchtigkeit des Materials zu erfassen, wurden In-Mold-Sensoren integriert. Abweichungen dieser Parametereinstellungen können Qualitätseinbußen bei den Endprodukten hervorrufen.

Eine Qualitätsstation wurde eingerichtet, um jedes Teil einer individuellen Prüfung zu unterziehen. Darüber hinaus entwickelten die Optimierungsspezialisten ein virtuelles Puffersystem, damit jedes produzierte Teil nach dem Spritzgießen verfolgt werden konnte: „Die Zusammenarbeit beinhaltete auch eine virtuelle Bauteilverfolgung zur kontinuierlichen und automatisierten Verknüpfung von allen Steuerungs- und nachfolgenden Qualitätsdaten.“, berichtet Uwe Dingert, Director Research & Development von Freudenberg Home and Cleaning Solutions.

Einsatz der Optimierungssoftware ein voller Erfolg

Als Ergebnis erhielt Freudenberg Home and Cleaning Solutions eine KI-fähige Big-Data-Infrastruktur, welche die Grundlage für weitere Optimierungsmaßnahmen darstellt. Ein einheitliches Datenmodell wurde erstellt, das alle Einzelmessungen mit dem entsprechenden produzierten Teil verknüpft. So können gemessene Qualitätsmerkmale bei aufeinanderfolgenden Prozessschritten der Spritzgießzyklen zugeordnet werden. Dingert: „Plus 10 hat für unsere Spritzgießmaschinen eine hochfrequente Dateninfrastruktur aufgebaut. Ich war sehr begeistert von der Expertise und Verlässlichkeit.“

Mit dem Einsatz von KI für das Spritzgießen befassen sich mehrere Player auf dem Markt: So hat die TH Köln zum Beispiel im Rahmen eines Forschungsprojekts ein künstliches neuronales Netz entwickelt, mit dessen Hilfe das Verfahren des Transfer Mouldings, also das Spritzpressen, analysiert und optimiert wird. Und Messtechnikexperte Kistler setzt KI bei seinem auf Werkzeuginnendruck basierenden Prozessüberwachungssystem Comoneo ein.

sk

Passend zu diesem Artikel

Mit Comoscout bietet Kistler jetzt eine einfache, kostengünstige Lösung zur Prozessüberwachung des Spritzgießprozesses an.