Kompakte Anlage für Filamente, Stränge und Schläuche

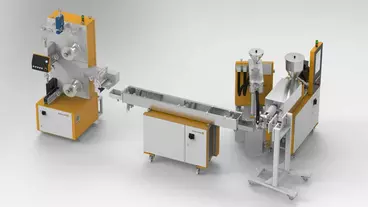

Collin präsentiert auf der Fakuma 2021 eine kompakte Lab Line 3D-Filamentanlage mit neuem Wickler und neuem Wasserbad für Filamente, Stränge und Schläuche.

Wie Collin erklärt, eignet sich die erstmals in Friedrichshafen vorgestellte 3D-Filament- oder Schlauchanlage mit neuem Mono-Filament Wickler und neuem Wasserbad (auf der Fakuma als verkürzte Version zu sehen) perfekt für die Produktion von hochpräzisen 3D-Strängen oder Mehrschicht-Schläuchen. Bevorzugte Einsatzbereich sind der automobile Sektor, Luftfahrt, Medizintechnik oder der Freizeitbereich, zum Beispiel für Bespannungen von Tennisschlägern. Die Anlage kann Biopolymere genauso verarbeiten wie technische Kunststoffe, Hochtemperatur-Werkstoffe oder elastische Kunststoffe.

Typisch für Collin: Auch die neuen 3D Filament-, Strang- und Schlauchanlagen sind modular aufgebaut und können – der jeweiligen Kundenanforderung entsprechend – aus verschiedensten Maschinenelementen für unterschiedlichste Anforderungen zusammengestellt werden.

„Wir haben für die Fakuma eine Linie aufgebaut, die zu Demonstrationszwecken einen Schlauch mit zwei Farbstreifen herstellt. Das unterstreicht die vielfältigen Möglichkeiten etwa von Farbmarkierungen für medizinische Anwendungen“, erklärt DI Dr. Friedrich Kastner, CEO / Managing Partner Collin Lab & Pilot Solutions GmbH.

Filamentherstellung mit bis zu 200 m/min

Die Filament- bzw. Schlauchanlagen des bayrischen Unternehmens erreichen je nach Anlagenkonfiguration Maschinengeschwindigkeiten von bis zu 200 m/min und decken bei den hochpräzisen Monofilamenten einen Durchmesserbereich von 0,5 bis 4 mm ab.

„Die Linie am Fakuma-Messestand besteht aus einer Extrusionseinheit mit einem Lab Line Extruder E 25 P sowie einem Teach Line Hubextruder. Collin Extruder sind für zahlreiche technische Polymere geeignet, können Hochtemperaturmaterialien verarbeiten und mit Dosierungen für ein- oder mehrere Komponenten ausgestattet werden. 3D Filamente sind zudem auch via Direktextrusion herstellbar, wofür ein Collin Compounder verwendet werden kann“, so Corné Verstraten, CSO / Joint Partner Collin Lab & Pilot Solutions GmbH.

Der Extrusionseinheit folgen die Coex-Strangdüse, das optimierte Wasserbad, der Abzug, die Durchmessermessung und letztlich der neue Mono-Filament Wickler.

Sequenzielles oder paralleles Wickeln möglich

Der neue innovative Collin Filament Wickler eignet sich speziell für Rundstränge oder kleine Schläuche, ist im Baukastensystem aufgebaut und somit frei konfigurierbar. Der Strang läuft über eine Filamentführung, weiter über ein Tänzersystem, wird traversiert und dann gewickelt. Die Wickeleinheit hat ein oder zwei Wickelstellen – zwei können sequenziell oder parallel betrieben werden. Bei weiteren Wickelstellen koppelt man einfach mehrere Filament Wickler.

„Je nach Ausführung beherrscht unser neuer Wickler neben der Lage-an-Lage-Wicklung auch die Kreuzwicklung. Vorteile des Wicklers sind dazu die kompakte Bauweise, die gute Zugänglichkeit, das Schnellspannsystem der Spulen und der damit mögliche schnelle Spulenwechsel“, erläutert Dr. Kastner.

Wasserbad mit Temperierung

Der Materialstrang wird nach der Extrusion in einem Wasserbad abgekühlt und fixiert. Das neue Collin Wasserbad ist in unterschiedlichen Ausbaustufen erhältlich und mit einer optionalen Temperierung ausgestattet. „Unsere Wasserbäder gibt es in unterschiedlichen Längen – für horizontale und vertikale Strangführung. Um die Flexibilität bei unterschiedlichen Verfahren zu erhöhen, können auch mehrere Wasserbäder hintereinander kombiniert werden“, so Dr. Kastner.

Für runde und flache Stränge, Filamente und Schläuche geeignet

Wie Collin erläutert, zeichnen sich die 3D-Filament Anlagen des Unternehmens durch ihre Flexibilität in Materialeinsatz sowie Strangform aus und garantieren sowohl höchste Präzision in Rundheit als auch konstante Durchmesser, kurze Spül- und Materialwechselzeiten.

Collin Filamente können im additiven Fertigungsverfahren, bei dem ein Werkstück schichtweise aus thermoplastischem Kunststoff oder geschmolzenem Metall aufgebaut wird, verwendet werden. Zudem eignet sich das Verfahren auch für die Herstellung von anderen runden oder flachen Strängen sowie Filamenten oder Schläuchen.

„Unsere Kunden produzieren mit diesen modularen Linien Filamente oder Stränge aus klassischen Materialien wie PP, PE oder PVC, aus technischen Polymeren wie PA, PET, Hochtemperatur- Kunststoffen wie PEEK oder elastischen Werkstoffen wie zum Beispiel TPU oder TPE , aber auch Biopolymeren wie PLA“, so Corné Verstraten.

Industriekunden etwa aus dem automobilen Bereich, der Luftfahrt oder Unternehmen der Medizintechnik nutzen 3D-Anwendungen für Designentwicklungen, funktionales Prototyping, die Produktion von kleinen Chargen oder zum Beispiel für Prothesen.

Mehr über die große Bedeutung der Modularität für Collin enthält ein vor kurzem erschienener Beitrag über eine Pilotanlage zur Folienherstellung.

gk

Passend zu diesem Artikel

PMH setzt in seinen Anlagen für die Fertigung von 3D-Drucker-Filamenten Messtechnik und Regeltechnik von Sikora ein.