Schneller zum neuen Filament

Ein Leih-Extruder von Thermo Fisher für ein Forschungsprojekt des SKZ und IAP soll die Materialentwicklung für Filamente deutlich schneller machen.

Die Entwicklung und Qualifizierung neuartiger Materialien für das bei Hobby-Usern und zunehmend auch in der Industrie beliebte filamentbasierte additive Fertigungsverfahrens Fused Layer Modeling (FLM) ist das Ziel eines öffentlich geförderten Forschungsvorhabens von SKZ und IAP. Dazu wurde jetzt dem SKZ ein Leihextruder von Thermo Fisher Scientific zur Verfügung gestellt, der den Prozess der Materialentwicklung zur Herstellung von Prototypen oder technischen Endbauteilen bedeutend beschleunigen kann.

Materialentwicklung für Filamente sehr aufwändig

Für die Entwicklung und Qualifizierung neuer Polymerwerkstoffe werden oft kostspielige Ressourcen benötigt; insbesondere Personal-, Zeit-, Material- und Maschineneinsatz. Für die Herstellung von additivierten FLM-Materialien müssen die jeweiligen Zuschlagstoffe in einem ersten Schritt in die Polymermatrix eingearbeitet werden, bevor das Compound weiter zu Filamenten extrudiert werden kann. Die Einarbeitung der Additive erfolgt üblicherweise per Compoundierung mittels Doppelschneckenextruder. Je nach Anlagengröße erfordert dies einen hohen Material-, Rüst- sowie Reinigungsaufwand und bindet dementsprechend großvolumig Ressourcen. Doppelschneckenextruder im Labormaßstab können dabei helfen, die Effizienz deutlich zu steigern.

Beschleunigte Compoundierung durch Laborextruder

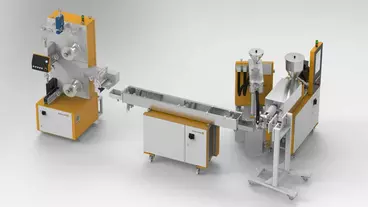

Im Rahmen eines öffentlich geförderten Forschungsprojekts des SKZ in Kooperation mit dem Fraunhofer-Institut für Angewandte Polymerforschung (IAP) werden funktionelle Additive durch Mikroverkapselung für das FLM-Verfahren qualifiziert. Dies erfordert eine hohe Anzahl an Rezepturen, die auf ihre Verarbeitbarkeit im Extruder und die anschließende Druckbarkeit getestet werden sollen. Um diesen hohen Umfang bearbeiten zu können, stellte Thermo Fisher Scientific dem SKZ zur Unterstützung zeitweise ihren Laborextruder Thermo Scientific Process 11 zur Verfügung.

„Der Aufwand, der sich durch die Compoundierung mit unseren konventionellen, größeren Extrudern ergäbe, würde sich aufgrund der Vielzahl an Compounds multiplizieren. Mithilfe des kleinen Doppelschneckenextruders Process 11 können relativ schnell Compounds in ausreichender Menge bei gleichzeitig nur geringem Materialeinsatz hergestellt werden. So konnten beispielsweise bereits Öl-gefüllte Kapseln in das Polymer eingearbeitet und schließlich zu selbst-schmierenden Bauteilen verdruckt werden“, erklärt Patrick Limbach, Materialentwickler am SKZ.

Rasches Herstellen verschiedener Testcompounds

Auch für Thermo Fisher als Mitglied des projektbegleitenden Ausschusses bringt die Leihstellung einen Mehrwert, bestätigt Dirk Leister, Leader Technical Marketing bei Thermo Fisher: „Die Teilnahme am Forschungsprojekt bietet eine sehr gute Chance unseren Process 11 Extruder zur Filamentherstellung praxisorientiert zu testen. Während der Versuche hat sich gezeigt, dass unser Designkonzept des Laborextruders hier voll aufgeht. Der geringe Mindestdurchsatz von nur 20 g/h in Verbindung mit einer einfachen und schnellen Reinigung zwischen den Batches ermöglicht ein rasches Herstellen der verschiedenen Testcompounds. Das positive Feedback der Anwender hat uns sehr gefreut.“

Materialentwicklung für die Additive Fertigung stärken

Das Forschungsprojekt mit dem Förderkennzeichen 21817 BG wird über die Fördergemeinschaft des SKZ e. V. bzw. über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Mit der vorgestellten Forschung möchte der Projektverbund unter Federführung des SKZ die Innovationskraft des deutschen Mittelstandes auf dem Feld der Materialentwicklung für die Additive Fertigung stärken. Für kleine und mittlere Unternehmen sollen hoch funktionale Spezialmaterialien den Einstieg in die Additive Fertigung erleichtern. Interessierte Unternehmen sind dazu eingeladen, dem projektbegleitenden Ausschuss beizutreten und an den Ergebnissen zu partizipieren. Zudem kann an die Ergebnisse durch industrielle Forschungsprojekte am SKZ angeknüpft werden.

Weitere Informationen zur Materialentwicklung am SKZ finden Sie hier.

gk

Passend zu diesem Artikel