Pilotanlagen – die Alleskönner der Folienextrusion

Die neueste Pilotanlage zur Folienextrusion von Collin ist ein echter Alleskönner und zeigt, was heute in Sachen Modularität möglich ist.

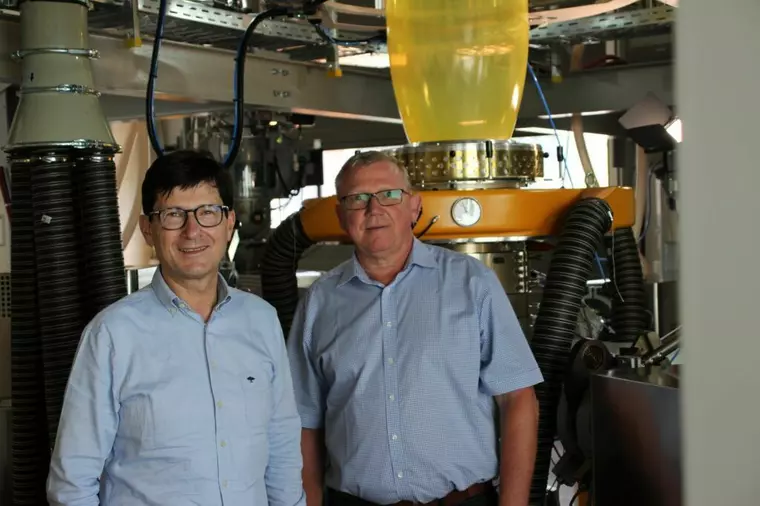

Dass der Begriff Alleskönnner für die Pilotanlagen zur Folienextrusion von Collin durchaus angebracht ist, zeigt schon die Bandbreite der möglichen Produktionsmethoden: Denn wie Collin CEO Dr. Friedrich Kastner erklärt, ist mit ein und derselben Anlage die Blasfolien-Herstellung genauso möglich wie die Flachfolienextrusion – und dies mit Breitschlitzdüse, Cast- oder Kalandermodul.

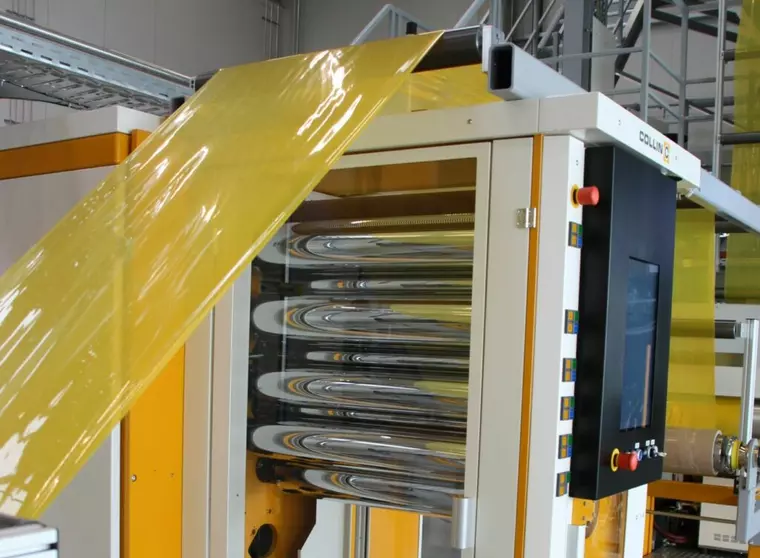

Die Pilotanlage lässt sich mit Blasfolien- und Breitschlitzdüse oder Cast-Modul ausrüsten

Ein Kalandermodul, um Folien durch Kalandrieren herzustellen, ist zwar für die jüngste Anlage mit 800 mm Folienbreite, die derzeit zur Abnahme im Werk in Maitenbeth steht und für einen spanischen Kunden gebaut wurde, nicht vorgesehen. Ansonsten zeigt das System aber sehr gut, was sich heute dank ausgeprägter Modularität alles in einer einzigen Anlage umsetzen lässt. Typischerweise sind die Pilotanlagen von Collin heute übrigens für die Herstellung von Folien mit fünf bis elf Schichten ausgelegt.

Ausgerüstet ist die aktuelle Anlage mit 30er und 50er Einschneckenextrudern, aber auch hier lässt das modulare Konzept alle Möglichkeiten offen, denn Collin produziert nicht nur Einschneckenextruder von 16 bis 60 mm Schneckendurchmesser, sondern auch Doppelschneckenextruder, die derzeit angesichts des Trends zur Rezyklatverarbeitung sehr gefragt sind.

Trend in Richtung Direktextrusion von Rezyklat oder Flakes

Dazu Dr. Kastner: „Wir sehen bei unseren Kunden einen starken Trend in Richtung Direktextrusion, um zum Beispiel Rezyklat oder PET-Flakes direkt in die Innenschicht der Folien zu extrudieren. Hier bieten wir mit unseren Doppelschneckenextrudern sehr interessante Konzepte an, denn gerade bei der Rezyklatverarbeitung mit Direktextrusion haben wir sehr gute Erfahrungen mit unseren Doppelschneckenextrudern gemacht. Durch unser modulares Konzept können wir dabei auch bestehende Anlagen sehr einfach mit einem Doppelschneckenextruder zur Rezyklatverarbeitung ergänzen.“

Modularer Aufbau bei Folienxtrusion und Weiterverarbeitung

Doch zurück zu aktuellen Anlage: Für den Einsatz als Blasfolienanlage verfügt das System über einen 12 m hohen Blasturm mit einer Blasfoliendüse des Collin Schwesterunternehmens Comelt, eine Flachlegung der Folie, die auch für Polyamid geeignet ist, sowie ein Wendestangensystem. Für die Flachfolienherstellung können die Extruder aber auch mit einer Comelt-Breitschlitzdüse oder einem Cast-Modul ausgerüstet werden. Unabhängig von der Düse beträgt die durchschnittliche Ausbringungsleistung 250 kg/h, theoretisch möglich sind aber bis zu 400 kg/h.

Sämtliche nachfolgenden Module können dann für alle Folienproduktionsverfahren eingesetzt werden. Dabei lässt sich die Schichtdickenmessung auch zur Ansteuerung der Comelt-Düsen zur automatischen Düsenspaltregelung verwenden.

Reckanlage ohne großen Aufwand nachträglich umrüstbar

Aktuell ist die Anlage mit einer monoaxialen Einspalt-Reckanlage ausgerüstet. Sollte der Kunde später eine Zweispalt-Reckanlage benötigen, könnte dies aber durch den modularen Aufbau ohne großen Aufwand nachträglich umgerüstet werden.

Den Abschluss der Anlage bildet das jüngste Produkt von Collin: ein Wendewickler, der eine kontinuierliche Produktion möglich macht. Der Wendewickler wurde von Collin selbst entwickelt und wird derzeit mit 600 oder 1.000 mm Breite hergestellt. Wie alle Anlagen von Collin ist auch der Wendewickler für spätere Umbauten oder Erweiterungen ausgelegt und kann dank einer selbsttragenden Struktur einfach versetzt werden.

Im Standard Breiten bis 1.200 mm möglich

Während des Besuchs der K-ZEITUNG produzierte die Pilotanlage im Blasformmodus eine Folie mit 800 mm Flachlegebreite. Wie Dr. Kastner erklärt, ist das aber noch lange nicht das Ende der Fahnenstange: „Standardmäßig stellen wir solche Anlagen mit bis zu 1.200 mm Flachlegebreite her. Das ist dann aber auch das Maximum, denn wir wollen nicht in Konkurrenz zu unseren Partnerfirmen treten, denn unsere Produktprogramme ergänzen sich sehr gut und weisen nur sehr geringe Überschneidungen auf. Viele unserer Kunden kaufen bei uns die Pilotanlage und dann die Serienanlage bei einem unserer Partner und dies wollen wir auch so beibehalten.“

Wie Dr. Kastner weiter erklärt, unterscheiden sich heutige Pilotanlagen von den künftigen Produktionsanlagen eigentlich nur noch in der Breite der Folien, denn bei der Geschwindigkeit nähern sich die Pilotanlagen immer mehr den Serienanlagen an. So sind die Pilotanlagen von Collin heute standardmäßig auf eine Bahngeschwindigkeit von 100 m/min ausgelegt, können aber auf Wunsch – und auch dies im Standard – auch auf 200 m/min ausgelegt werden. Im Rahmen von Sonderlösungen sind sogar noch höhere Geschwindigkeiten möglich.

Steuerung aller Module über den zentralen Leitstand

Die komplette Anlage lässt sich vom Leitstand aus steuern. Von hier können zum Beispiel Rezepturen an die einzelnen Extruder oder verschiedene Parameter an die Wickler übermittelt und auch wieder heruntergeladen werden. Zudem macht der Leitstand eine zentrale Prozessdatenerfassung und -speicherung möglich.

Denn sämtliche Parameter aller Komponenten der modular aufgebauten Anlage werden auf dem zentralen Fecon-Leitstand visualisiert. Dazu sind bei Collin alle Module mit modernen Bussystemen ausgerüstet und fügen sich nahtlos in den Leitstand ein. Dies gilt auch bei künftigen Umbauten, denn bei Collin sitzt die eigentliche Intelligenz der Module nicht im Schaltschrank, sondern im Modul selbst. „Gerade bei nachträglich eingefügten Modulen ist dies ein großer Vorteil, da nicht bei jeder Änderung der Schaltschrank umgebaut werden muss“, so Dr. Kastner.

Größere Mustermengen in professioneller Qualität

„Der Käufer der Pilotanlage stellt eigentlich recycelte Polymere und hochgefüllte Compounds her, ist für Corné Verstraten, CSO Collin Lab & Pilot Solutions aber ein Beispiel für die zunehmende Professionalisierung der Recycler: „Der Kunde produziert qualitativ sehr hochwertiges Rezyklat und möchte dies seinen Kunden am realen Produkt beweisen. Dazu sind größere Mustermengen in professioneller Qualität notwendig. Mit der Collin-Anlage kann er jetzt Folien mit einem Recyclinganteil im Inneren als fertiges Material und in einer Qualität und einer Menge herstellen, die der künftigen Serienfertigung entspricht und für Nullserien und kleinere Produktionsmengen auf jeden Fall ausreicht.“

Günter Kögel

Passend zu diesem Artikel