Wie eine Spritzgießzelle mit Peripherie Platz spart

Seit zwei Jahren nutzt Bilora Kunststofftechnik zwei platzsparende Spritzgießzellen einschließlich vernetzter Peripherie von Wittmann Battenfeld.

Im März 2019 wurden beim Kunststoffverarbeiter mit Sitz in Radevormwald zwei servohydraulische Smartpower Spritzgießmaschinen von Wittmann Battenfeld installiert – jeweils als komplette Spritzgießzellen mit Peripherie, die der österreichische Maschinenbauer Insider nennt.

Die Ursprünge von Bilora reichen mittlerweile 111 Jahre zurück – bis zur Gründung der Metallwarenfabrik Kürbi & Niggeloh in Barmen-Rittershausen im Jahr 1909. Gefertigt wurden damals Rohrstative, Pendelleuchten, Notenständer und andere Metallprodukte. Der heutige Firmensitz in Radevormwald wurde 1911 errichtet und in Betrieb genommen. Der große Durchbruch gelang dem Unternehmen 1935 mit der Produktion von Fotokameras. 1956 wurde die Marke von 1 Million produzierter Kameras durchbrochen.

Die Anschaffung der ersten Spritzgießmaschine erfolgte 1961. Das Unternehmen hatte die Vorteile dieser neuen Technologie erkannt. Der Einstieg in die Kunststoff-Spritzerei brachte zahlreiche Vorteile mit sich: die kostengünstige Herstellung von Einzelteilen, der nahezu vollständige Wegfall von Nachbearbeitungsschritten, perfekte Oberflächen, geringes Teilegewicht, der Wegfall zahlreicher Montagehandgriffe. 1994 kam es zur Gründung der Firma Kürbi & Niggeloh Bilora, die sich nun ausschließlich der Produktion von Kunststoffartikeln widmete. 2016 erfolgte die Namensänderung in Bilora Kunststofftechnik.

Insgesamt 40 Spritzgießmaschinen mit Schließkräften von 150 bis 2.000 kN

Heute fertigt das Unternehmen sowohl Kleinserien als auch Großserien verschiedenster technischer Kunststoffteile im 1- und 2-Komponenten-Spritzguss, wobei 40 Spritzgießmaschinen mit Schließkräften zwischen 150 und 2.000 kN zum Einsatz kommen. Auch Metall-Kunststoff-Verbindungen, wie sie unter anderem in der Automobilindustrie verwendet werden, sind Teil des Produktspektrums von Bilora.

Ein großer Teil der Spritzgießteile wird weiterverarbeitet: Es folgt das Bedrucken im Tampon- und Siebdruckverfahren, die Montage von Baugruppen – je nach Kundenanforderung auch mit entsprechender Funktionsprüfung – oder das Verpacken in regalfähige Verkaufsverpackungen. Kunststoffteile für den Maschinenbau werden bei Bilora häufig auf mechanischem Weg nachgearbeitet, da geringe Stückzahlen die Investition in aufwändige Werkzeuge nicht rechtfertigen. Der Einsatz von ERP- und MES-Systemen garantiert eine lückenlose Nachverfolgung der einzelnen Chargen.

Beim hauseigenen Werkzeugbau erfolgten Investitionen in ein CNC-Fräs-Bearbeitungszentrum und eine Drahterodiermaschine. CAD/CAM-Anwendungen unterstützen die eigene Konstruktionsabteilung.

Zusammenarbeit begann mit Robotsystemen

Die Zusammenarbeit mit Wittmann Battenfeld begann vor einigen Jahren mit der Installation spezieller Entnahmetechnik. Bilora investierte seinerzeit in verschiedene Wittmann Robot Systeme der Baureihen W8 und W9, mit denen bestehende Spritzgießmaschinen nachgerüstet wurden. Bei Bilora werden Entnahmegreifer mit Sicherheitsabfragen und zusätzlichen Funktionalitäten selbst gebaut. Die einfach durchzuführende Anbindung und die Überwachung der Entnahmegreifer durch die Roboter-Steuerung gewährleisten eine umfassende Nutzung der vorhandenen Möglichkeiten.

Die Zuverlässigkeit des Equipments und der gute Support von Wittmann Battenfeld waren dafür ausschlaggebend, dass sich Bilora in weiterer Folge auch für den Erwerb von Wittmann Temperiergeräten in Ein- und Zweikreisausführung (Wasser bis 160 °C) entschied, sowie für die Anschaffung von Drymax Trocknern und Dosimax Dosiergeräten.

Peripherie umfasst Handling, Transportband und Schutzeinhausung

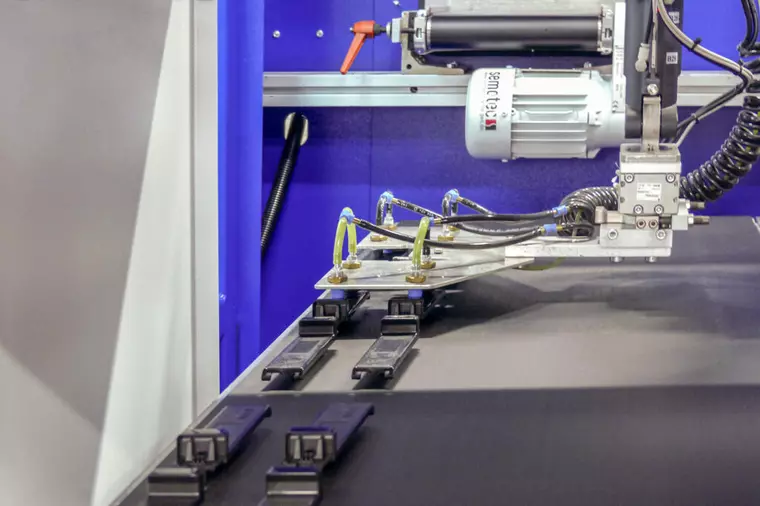

Im März 2019 wurden bei Bilora dann zwei servohydraulische Smartpower Spritzgießmaschinen von Wittmann Battenfeld mit 600 beziehungsweise 900 kN Schließkraft installiert – beide Modelle in der Ausführung als Insider-Versionen. In einer Insider-Zelle ist das Handling der Formteile inklusive Transferband integriert, darüber hinaus verfügt eine solche Zelle über eine fix mit der Maschine verbundene Schutzeinhausung. Verglichen mit konventionellen Anlagen, reduzieren diese Maßnahmen die notwendige Stellfläche der Arbeitszelle um bis zu 50 %.

Spritzgießzelle ist CE-konform

Die Verantwortlichen bei Bilora überzeugen die Insider-Maschinen von Wittmann Battenfeld aufgrund der vernetzten Peripherie sowie ihrer kompakten Bauweise, und schließlich haben sie sich als äußerst zuverlässig und effizient erwiesen. „Für die Insider-Maschinen spricht vor allem das platzsparende Design, ein gutes Verhältnis zwischen Werkzeugraum, Schließkraft und Einspritzaggregaten, die CE-Konformität ohne Erfordernis weiterer Schutzmaßnahmen außerhalb der Maschine, die Vollintegration der Roboter und nicht zuletzt die hohe Bedienerfreundlichkeit, die wir bereits von den zuvor installierten Robot-Systemen kannten und sehr schätzen“, sagt Michael Müller, Geschäftsführer von Bilora. „Wittmann Battenfeld hilft uns mit diesen Lösungen, auch weiterhin effizient auf hohem Qualitätsniveau zu fertigen.“

Eine weitere hochintegrierte und vernetzte Lösung hat Wittmann Battenfeld im vergangenen Jahr mit dem Ingrinder vorgestellt – eine Spritzgießzelle, in der das Recycling der Angüsse erfolgt.

sk

Passend zu diesem Artikel

Sepro entwickelt eine neue Robotersteuerung für die vollständige Spritzgießzellenintegration universell für jeden Spritzgießmaschinentyp.