Werkstoffe für präzisen und energieeffizienten 3D-Druck

Speziell für den 3D-Druck hat Dipromat verzugsfreie teilkristalline Thermoplaste, Thermoplastische Elastomere und strahlenvernetzbare Polymere entwickelt.

Dipromat ist zwar ein sehr junges Unternehmen, doch die langjährige Erfahrung der beiden Firmengründer, Michaela Moriconi und Uwe Stenglin, die gemeinsam maßgeblich zum Erfolg der PTS-Gruppe beigetragen haben, ermöglichte einen "fliegenden Start". Und so konnte Dipromat in kurzer Zeit bereits mehrere hochinteressante Werkstoffe für den 3D-Druck und den Spritzguss auf dem Markt bringen.

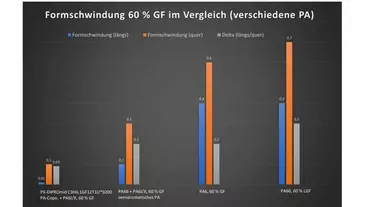

Ein zentrales Konzept, die Produktion von nahezu verzugsfreien hochverstärkten Präzisions-Polyamiden, fand besonders große Resonanz. Denn in der Additiven Fertigung, zum Beispiel im Strang-Ablegeverfahren mit Filamentdruck (FFF/FDM) oder Granulatdruck (FGF) stellen nach Erfahrung von Dipromat Formschwindung und der daraus resultierende Verzug ein großes Problem dar.

Polymere mit sehr geringer Formschwindung

Die Lösung von Dipromat: Mit Carbonfaser- und Spezialglasfaser-Polymeren konnten die Werkstoffexperten um Uwe Stenglin Formschwindungswerte von 0 % / 0,2 % (längs/quer) erreichen. Mit einem Carbon-Präzisions-Dipromid gelang Dipromat sogar die Entwicklung von Polyamiden mit +0,1 % / -0,1 % (längs/quer) für den 3D-Druck.

Doch das Material stieß auch in anderen Anwendungen auf großes Interesse. So kamen Unternehmen aus dem Spritzgussmarkt schon kurz nach der Vorstellung des neuen Werkstoffs mit dem Wunsch auf Dipromat zu, ebenfalls maßgenaue hochverstärkte Polyamide mit 40 bis 60 % Faserverstärkung einzusetzen.

Energieeffizienter durch niedrigere Massetemperatur

Dipromat griff mit Unterstützung von Rotfeld-Consulting diesen Wunsch auf und legte eine komplette Serie an Präzisions-Polyamiden auf. Ästhetische Oberflächen, nahezu Verzugsfreiheit und energieeffiziente Verarbeitung bei etwa 35 bis 40 °C niedrigerer Massetemperatur im Vergleich zu PA66 und den bekannten teilaromatischen Polyamiden erwiesen sich als schlagende Argumente. Zudem bleibt der Einfluss der Luftfeuchte auf die Teileeigenschaften bei diesen komplexen Polyamiden sehr gering.

Ein zusätzlicher Vorteil ergibt sich bei der Beschaffung: Die neuen Dipromat-Produkte sind unabhängig von ADN und HMDA, Vorprodukte von PA66, die immer wieder für Lieferschwierigkeiten sorgen.

Die Präzisions-Polyamide von Dipromat mit Carbonfaser-Verstärkung oder Hybrid-Faserverstärkung mit Carbon- und Glasfasern, die sich bei geringer Schwindung und sehr guter Oberfläche sowohl im 3D-Druck als auch im Spritzguss verarbeiten lassen, erleichtern zudem den Übergang vom additiv gefertigten Prototypen zur Spritzguss-Serie.

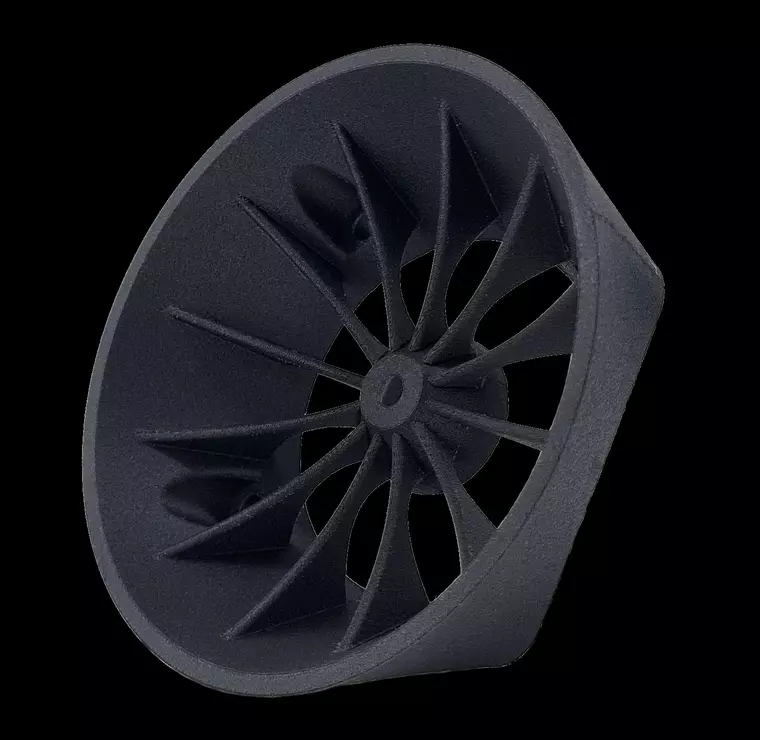

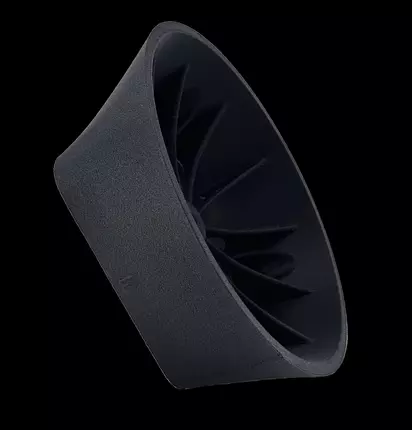

3D-Druck mit hoher Festigkeit und Top-Oberfläche

Eine besonders gleichmäßige, schöne Oberfläche gepaart mit einer hohen Festigkeit in Aufbaurichtung konnte Apium Additive Technologies mit seinem patentierten IR-Zonenheizsystem und Werkstoffen von Dipromat realisieren. Dabei werden lediglich die obersten Schichten aufgeschmolzen, so dass ein hoher Schichtverbund erreicht wird. Die unteren Schichten können indessen abkühlen, wobei die Oberflächenqualität keinen weiteren thermischen Einfluss erfährt.

Während mit Dipromid bereits eine komplette Palette energieeffizienter Präzisions-Polyamide einschließlich einer besonders wirtschaftlichen Reihe vorliegt, war laut Dipromat bisher die Verarbeitung von Polypropylen mit hoher Präzision undenkbar. Die hohe Differenz zwischen DSC-Schmelzpunkt von typischerweise 161°C und der niedrigen Erstarrungstemperatur von 112 bis 124°C (je nach Nukleierung der PP-Typen) führt zu großer Schwindung und damit zu starkem Verzug.

Fast schwindungsfrei, sehr zäh und temperaturbeständig

Gemeinsam mit Rotfeld-Consulting konnte Dipromat inzwischen aber eine Reihe unverstärkter und Spezialglasfaser-verstärkter High-Performance-Polyolefine entwickeln und zum Patent anmelden, die dieses Problem lösen. Die neuen Polyolefine weisen kaum Schwindung auf, sind unglaublich zäh und verlieren – im Gegensatz zu herkömmlichen schlagzäh modifizierten PPs – keine Wärmeformbeständigkeit, da eine spezielle Blend-Komponente eine Glasübergangstemperatur (Tg) von 160°C mitbringt.

Wie Dipromat betont, sind damit für Spritzguss und 3D-Druck polyolefinische Compounds mit hoher Präzision verfügbar. Spannend dabei ist für Dipromat, dass die Entwicklung in der Additiven Fertigung begann, wo ein großer Verzug unbrauchbar ist, und nun in Spritzgussanwendungen zurückkam.

Mehr über die Hintergründe von Dipromat erfahren Sie im Exklusiv-Interview der K-ZEITUNG mit Uwe Stenglin.

Passend zu diesem Artikel