3D-Druck mit Granulat und Filament hat großes Potenzial

Exklusiv-Interview: Dipromat-Hauptgesellschafter Uwe Stenglin erklärt, warum und wo der 3D-Druck mit Granulat und Filament noch großes Potenzial hat.

Die im März 2020 gegründete Dipromat GmbH – Materials for Digital Production – beschäftigt sich schwerpunktmäßig mit der Entwicklung und Herstellung von thermoplastischen Kunststoffen für die Additive Fertigung/3D-Druck, wobei Uwe Stenglin vor allem bei Granulat, aber auch bei Filamenten und bei Pulvern noch großes Potenzial sieht. Die K-ZEITUNG sprach mit dem Geschäftsführer der Rotfeld-Consulting GmbH & Co. KG und Hauptgesellschafter der Dipromat GmbH, was heute möglich ist, wo noch Entwicklungsarbeit zu leisten ist und warum bei den Aktivitäten von Dipromat der 3D-Druck mit Granulat eine ganz besondere Rolle spielt.

Herr Stenglin, vor ein paar Wochen haben wir uns darüber unterhalten, was Sie und Ihre Geschäftsführerin Michaela Moriconi dazu bewegt hat, die Firma Dipromat als Hersteller von 3D-Druck-Werkstoffen zu gründen. Damals ließen Sie durchblicken, dass Sie insbesondere im 3D-Druck mit Granulat noch großes Potenzial sehen. Warum?

Stenglin: Ich verfolge mit großem Interesse wie sich die Granulat- und Filamentdrucker gerade entwickeln und kann Ihnen versichern: Hier sind echte Profils unterwegs, die den industriellen Einsatz der 3D-Drucker im Visier haben.

Allerdings ist hier gerade beim Granulat noch einiges an Entwicklungsarbeit zu leisten. Man wird zwar immer wieder mit Aussagen konfrontiert, dass ein 3D-Drucker Standardgranulat verarbeiten kann. Das mag bei amorphen Materialien ja auch stimmen, bei teilkristallinen Werkstoffen wie Polyamid oder PBT, aus denen viele Teile der Elektrotechnik und des Automobilbaus bestehen, sieht das aber schon anders aus.

Verwendung von Spritzgussgranulat kann zu Problemem führen

Könnten Sie uns das genauer erklären?

Stenglin: Wenn ich wie beim 3D-Druck mit Kunststoff ein Material durch eine Düse drücke, hätte ich schon gerne einen Werkstoff, der auf die Extrusion abgestimmt ist und nicht auf den Spritzguss. Nach meiner Erfahrung ist gerade der Einsatz von Granulat, das für den Spritzguss optimiert ist, häufig die Ursache von Qualitätsproblemen bei 3D-gedruckten Bauteilen. Denn bei der Verwendung von Spritzgussgranulat können Fäden entstehen oder das Material fließt davon.

Ein entscheidender Unterschied sind auch die gegensätzlichen Anforderungen an die Schwindung. Beim Spritzguss ist die Schwingung wichtig, um das Bauteil aus der Form zu bekommen. Ganz anders beim 3D-Druck: Hier wäre es ideal, wenn überhaupt keine Schwindung auftreten würde. Die Entwicklung und Herstellung solcher Werkstoffe ist eines der wesentlichen Unternehmensziele von Dipromat.

3D-Druck ohne Formschwindung erreicht

Wie nahe sind Sie denn diesem Ziel inzwischen gekommen?

Stenglin: Sehr nahe: Wir haben einen Werkstoff mit 15 Prozent Kohlefaseranteil entwickelt, bei dem die Formschwindung in Faserrichtung 0 Prozent beträgt und quer zur Faserrichtung 0,1 Prozent. Diese Entwicklung ist fertig und einsatzbereit. Als nächstes arbeiten wir an glasfaserverstärkten Werkstoffen. Hier gibt es viele verschiedene Möglichkeiten, um mit Polymerkombinationen rheologische Viskositätsanpassungen vorzunehmen und so Werkstoffe zu erhalten, die Schwindungen von weniger als 0,2 Prozent erreichen.

Das ist deutlich weniger als bei allen amorphen Werkstoffen, bei denen die Schwindung zwischen 0,5 oder 0,7 Prozent beträgt. Auch damit kann man beim 3D-Druck noch umgehen, aber bei vielen Spritzgusswerkstoffen ist die Schwindung noch deutlich höher.

Weitere Vorteile unseres Materials: es entsteht praktisch keine Fadenbildung und wir können je nach Einstellung matte Oberflächen oder eine leichte Narbenstruktur erzeugen, bei denen die einzelnen Layer kaum mehr zu erkennen sind. Und dies alles bei einem E-Modul von 10.400 MPa.

Aber das ist erst der Anfang: Wir fokussieren uns auf teilkristalline Werkstoffe mit minimaler Schwindung und werden in der nächsten Zeit eine ganze Familie an Polyamid-Werkstoffen auf den Markt bringen – mit Teilaromaten, mit Long-Chain-Polyamiden, vernetzbar und vieles mehr.

Vernetzbar ist ein sehr gutes Stichwort. Bei PTS haben Sie zusammen mit Beta-Gamma-Service als Partner viele neuartige Lösungen mit strahlenvernetzten Kunststoffen realisiert. Ich nehme an, dass diese erfolgreiche Zusammenarbeit auch mit Dipromat fortgesetzt wird?

Stenglin: Auf jeden Fall und dafür gibt es auch gute Gründe: Denn 3D-gedruckte Bauteile enthalten sehr viele Bindenähte, was die Bruchdehnung oder die Ergebnisse beim Crashtest negativ beeinflusst. Dies versuchen wir mit unserem Know-how in der Strahlenvernetzung zu verbessern.

Die Strahlenvernetzung bringt auch noch zahlreiche Vorteile mit sich wie den Memoryeffekt. Wenn man ein verformtes Bauteil über den ehemaligen Schmelzpunkt erwärmt, nimmt es die ursprüngliche Kontur wieder an. Dazu kommen weitere Vorteile wie höhere Temperaturbeständigkeit, bessere Chemikalienbeständigkeit und weniger Kriechen unter Last.

Zudem können wir mit der Strahlenvernetzung mit PA12 Temperaturen von bis zu 220°C beherrschen. Das Material wird bei solchen Temperaturen zwar gummielastisch, aber es schmilzt nicht. In der Praxis treten ja thermische Spitzen meist nur partiell auf, zum Beispiel in Schaltbrücken. Hier sehen wir ein gewaltiges Potenzial, denn genau für solche Teile ist die Strahlenvernetzung vor vielen Jahren entstanden und hat sich hier hervorragend bewährt.

Allerdings ist die Übertragung dieser Technologie in den 3D-Druck alles andere als banal, denn die bisherigen Vernetzungsadditive funktionieren beim 3D-Druck nur schlecht oder gar nicht, da sie bei den Temperaturen, die beim 3D-Druck anfallen, verdampfen. Wir arbeiten hier an einer völlig neuen Technologie, die bei der Verarbeitung wesentlich höhere Temperaturen verträgt.

Hart-Weich-Verbindungen mit Granulat und Filament möglich

Neben der Vernetzung von Kunststoffen haben Sie sich ja in Ihrer früheren Tätigkeit auch intensiv mit Hart-Weich-Verbindungen beschäftigt. Was darf man denn in dieser Beziehung von Dipromat erwarten?

Stenglin: Natürlich gehört auch die Hart-Weich-Verbindung zu unseren wichtigen Zielen bei der Entwicklung von neuen Werkstoffen für den 3D-Druck. Hier sehe ich auch beim 3D-Druck mit Granulat deutlich mehr Möglichkeiten als bei der Verwendung von Filamenten. Bei Filamenten kann ich mir Hart-Weich-Verbindungen eher im oberen Shore-Härte-Bereich vorstellen. Mit Granulatdruckern können aber mit einer entsprechenden rheologischen Anpassung des Materials verschiedenste Verbindungen drucken. Das wird sicher noch eine Weile dauern und viel Arbeit im Detail erfordern, aber das lohnt sich und deshalb werden wir dieses Marktsegment auch verstärkt angehen.

Filamentdrucker haben den Vorteil des einfachen Aufbaus und der geringen bewegten Masse am Düsenkopf, was für Präzession und Geschwindigkeit von Vorteil ist. Weiche Werkstoffe sind, wenn überhaupt, nur im oberen Shore A- und Shore D-Bereich verarbeitbar. Bei steifen Werkstoffen liegt die Begrenzung des E-Moduls bei etwa 11.000 MPa, das heißt bei 15 Prozent Carbonfaser und 25 Prozent Glasfaser liegt wohl die Begrenzung.

Granulatdrucker sind in der Regel teurer und haben den Nachteil der großen bewegten Masse. Es gibt aber keine Begrenzungen bei sehr steifen Werkstoffen oder der Verarbeitung von TPEs, da der Zwischenschritt der Filamentproduktion entfällt.

Das Interview führte Günter Kögel, Herausgeber der K-ZEITUNG, der vor kurzem mit Uwe Stenglin auch ein Hintergrundinterview zur Gründung und zu den Unternehmenszielen von Dipromat geführt hat.

Passend zu diesem Artikel

Speziell für den 3D-Druck hat Dipromat verzugsfreie teilkristalline Thermoplaste, Thermoplastische Elastomere und strahlenvernetzbare Polymere entwickelt.

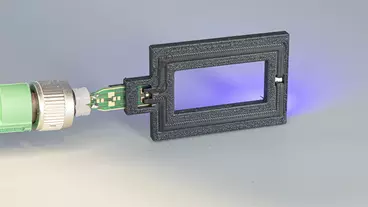

Aus isolierenden und elektrisch leitfähigen Kunststoffen ist dem Fraunhofer IPA mit dem Freeformer von Arburg der 3D-Druck funktionsfähiger Sensoren gelungen.