Thermoplaste für das Elektroauto der Zukunft

Sabic demonstrierte am neuen Elektroauto Lucid Air, wie Thermoplaste die Zukunft des Fahrzeugbaus gestalten und Mobilität nachhaltiger wird.

Das preisgekrönte Elektrofahrzeug Lucid Air und der Einsatz von Thermoplasten in zahlreichen Anwendungen in diesem Luxuswagen gehörten zu den Highlights am Messestand von Sabic. Der Kunststoffhersteller präsentierte hier seine Bluehero-Initiative, ein wachsendes Ökosystem von Werkstoffen und Lösungen, die die Umstellung auf elektrische Energie und eine kohlenstoffärmere Zukunft unterstützen.

Der Schwerpunkt der Initiative liegt zunächst auf Polymer-Compounds für Batteriekomponenten und -systeme von reinen Elektrofahrzeugen (EV). Neben neuen Werkstofflösungen rund um die Elektrifizierung zeigte Sabic auch Lösungen für kreislauforientierte Ansätze und neue Möglichkeiten zur Fahrzeugdifferenzierung.

Showcase: Das neue Elektroauto Lucid Air

Das ganz neue Elektroauto Auto Lucid Air des jungen kalifornischen Autobauers Lucid Motors gilt als das reichweitenstärkste und am schnellsten aufladbare Serien-Elektrofahrzeug der Luxusklasse. In dem vollelektrischen Auto finden sich Thermoplaste von Sabic in 25 Anwendungen – von Strukturbauteilen, EV-Batterie- und Elektrokomponenten bis hin zu Außen- und Innenteilen.

Eine dieser Anwendungen, die am Stand von Sabic zu sehen waren, ist ein von Lucid selbst entwickeltes Batteriemodulgehäuse des Akkupacks. Das Bauteildesign selbst ist insofern einzigartig, als der elektrische Leiter direkt in das Gehäuse integriert wird, und zwar in einem einzigen Spritzgussverfahren. Dieser Ansatz macht den Einsatz von Klebstoffen überflüssig, was die Produktionszeit verkürzt und die Qualität verbessert.

Das verwendete, halogenfrei flammhemmende (FR) Polycarbonat-Compound Lexan von Sabic erfüllt die geforderte Steifigkeit für die Gehäusekomponente. Es bietet neben hoher Schlagzähigkeit und Verformbarkeit auch Wärme- und Formbeständigkeit. Die Verwendung von Metall für dasselbe Bauteil würde zu einem Mehrgewicht führen, die Designfreiheit einschränken und die Verarbeitung aufwändiger machen.

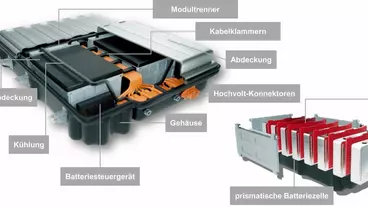

Einsatz von Thermoplasten bei EV-Batterien

Ein virtuelles Flammentestlabor, in dem Besucher einen Flammentest an Materialproben aus Aluminium und Stamax FR-Harz durchführen konnten, verdeutlichte den intumeszierenden Charakter dieses Langglasfaser-Polypropylen-Materials (LGF-PP) von Sabic und zeigte eindrucksvoll seine Wirksamkeit als Wärme- und Feuerbarriere im Umfeld.

Eine Batterie-Explorer-Installation, die einen virtuellen Einblick in die Konstruktion eines Batteriepacks unter Verwendung von Thermoplasten bietet. Die Besucher konnten das Modell des Batteriepacks auseinandernehmen, wieder zusammensetzen und sich die spezifischen Designmerkmale ansehen.

Thermoplaste für die moderne Front- und Heckpartie

Bei den kühlergrilllosen Designs für Elektrofahrzeuge mit neuer Funktionalität suchen die Hersteller nach neuen Materialien. Um zu zeigen, was mit den Thermoplasten möglich ist, bot Sabic eine „Smart Panel“-Lösungsstation an, die Konzepte für Front- und Heckpartie vorstellte und Kriterien für die Materialauswahl hervorhob.

Im Rahmen dieser Station stellte Sabic zwei Ausstellungsmuster vor. Dazu gehört eine der branchenweit größten beleuchteten Frontplatten, die heute in einem Serienfahrzeug eingesetzt werden. Das Teil, das im Spritzprägeverfahren mit klarem Lexan LS Polycarbonat für den ersten Schuss und einem schwarzen Cycoloy-Blend (PC/ABS) für den zweiten Schuss hergestellt wird, verfügt über integrierte Beleuchtungs- und Dekorelemente.

Ein zweites Muster war eine integrierte Rückwand, die im IMD-Verfahren (In-Mold-Decoration) hergestellt wird. In jedem Fall bietet der Lexan-Polycarbonat eine große Designfreiheit sowie die notwendige Transparenz, Schlagzähigkeit, UV-Beständigkeit und Wärme- und Farbstabilität, die für diese Anwendungen erforderlich sind.

Rezyklate im Automobilbau

Zu sehen war auch der Prototyp eines Heckklappenträgers, der aus mechanisch recyceltem Polypropylen (PP), verstärkt mit Langglasfasern (LGF), hergestellt wird – erhältlich im Rahmen von Sabics Trucircle-Portfolio für Kreislauflösungen. Dieses Bauteil repräsentiert eine neue Reihe von LGF-PP-Typen mit recyceltem Material. Sie weisen eine ähnliche Leistung wie ihre Äquivalente aus Neupolymeren auf. Drei neuen Typen – Stamax T2E-40YR240 und T2E-30YR240 (hohe Steifigkeit) und T5E-40YR270E (hohe Schlagzähigkeit) – gehören zu den ersten mechanisch recycelten Materialien von Sabic, die für eine Reihe von Außen-, Struktur- und Innenteilen verwendet werden können.

Leichte und starke Strukturen

Ein Vorteil von Kunststoffen ist ihr gutes Verhältnis von Festigkeit zu Gewicht. Ein ausgestelltes Beispiel bei Sabic war ein Frontend-Modul im Lucid Air. Hergestellt wird es im One-Shot-Spritzgießverfahren mit Stamax-Polypropylen und Verstärkungseinlegern aus Organoblech. Letztere werden vorgeschnitten und in das Werkzeug eingelegt, dort geformt und mit weiteren Einlegeteilen umspritzt. Dieses Verfahren erlaubt eine hohe Funktionsintegration, was zu weniger Montageaufwand und damit zu geringeren Kosten führt.

Auf dem Stand von Sabic waren auch Leichtbau-Schaumstofflösungen zu sehen. Dazu gehört eine Innenverkleidung für eine Heckklappe, die aus neuen Sabic PPc-Materialien hergestellt wird, die sich für das Schaumspritzgießen (FIM) eignen und – im Gegensatz zu Standard-FIM-Materialien – eine sehr gute Ästhetik für Fahrzeuginnenräume bieten.

Ein weiteres Beispiel ist eine Sandwichplatte aus PP, die mit Sabic PP-UMS (Ultra Melt Strength) hergestellt wurde, das sich aufgrund seiner sehr guten Schäumbarkeit zur Gewichtsreduzierung und Kostenoptimierung eignet. Solche Lösungen sind bei OEMs im Transportwesen gefragt, die bei Seitenwänden, Dachpaneelen, Böden und Türen Gewicht einsparen wollen. mg

Passend zu diesem Artikel

Du Pont stellt mit E-Cool eine neue Lösung für coextrudierte Kühlleitungen vor, die das Thermomanagement für Batterien in Elektroautos verbessert.