Schnellhärtendes Epoxid für die Serie

Ein schnell aushärtendes Epoxidharz macht CFK-Bauteile im Fahrzeugbau reif für die Serienfertigung – wie ein Carbon-Stabilisator im Porsche 911 GT3RS zeigt.

Die Luft- und Raumfahrt ist weltweit der größte Abnehmer kohlenstofffaserverstärkter Kunststoffe (CFK). Die Automobilindustrie folgt auf Platz zwei. Dies gilt sowohl bezogen auf das Volumen (37.000 t) als auch auf den Umsatz (4,17 Mrd. USD). Damit entfielen 2018 etwa ein Viertel des weltweiten Bedarfs auf die Automobilbranche (+2 % gegenüber Vorjahr).

Die Vorteile von Strukturbauteilen aus CFK sind den Autobauern also bekannt. Eine Herausforderung liegt jedoch weiterhin darin, die Wirtschaftlichkeit der Prozesse zu verbessern, zumal die Vorteile des Leichtbaus in der Automobilindustrie geringer ausfallen als in der Luft- und Raumfahrt. Nur eine weiterentwickelte Preform- und Prepreg-Technologie hin zur Großserie kann die Kostenziele erreichen. Modifizierte Epoxid-Harzsysteme, wie das CP012 von C-M-P, könnten hier eine Wende einleiten. C-M-P entwickelte das Epoxid hauptsächlich für Prepreg-Pressverfahren in der Automobilindustrie (u. a. für Lampentopf und Lampenhalter beim Porsche GT3), es eignet sich jedoch auch für viele andere Anwendungen.

Das Heinsberger Unternehmen ist spezialisiert auf die Fertigung maßgeschneiderter Prepregs und Textilien aus Kohlenstoff- und anderen Hochleistungsfasern. Es handelt sich hierbei um bis zu 2 m breite, vorimprägnierte Gewebe.

Serienproduktion erfordert kurze Zykluszeiten

Die Anforderungen der Automobilbranche sind klar definiert: Karosseriebauteile wie Türen, Dachmodule oder Heckklappen sowie Strukturbauteile wie Säulen oder Unterboden müssen schnell und kostengünstig in der Großserie produziert werden. „Diese Kriterien sind grundlegend, sie gelten auch für den Einsatz von CFK. Hier müssen automatisierte Prozesse die Großserie abbilden“, erläutert Rolf Dothagen, einer der Geschäftsführer des 2011 gegründeten Unternehmens C-M-P. Dabei spielt der Aushärteprozess der Epoxid-Matrix eine wesentliche Rolle. „Mit dem CP012 haben wir ein Harz entwickelt, das über eine gute Thermolatenz verfügt. Dies ist entscheidend für die richtige Imprägnierung bei hohen Temperaturen und kurzen Zeitzyklen, begleitet von einer schnellen Aushärtung des Harzes bei Erreichen einer spezifischen Temperatur“, erläutert der Experte.

Aushärtezeit zwischen 3 und 15 Minuten

Die Aushärtezeit des CP012 variiert je nach Temperatur zwischen 3 und 15 min. Das Verarbeitungsfenster liegt zwischen 120 °C und 180 °C. Je nach Aushärtetemperatur ist eine Glasübergangstemperatur (Tg) von bis zu 135 °C möglich, was den meisten Automobilstandards für die weitere Fügeverarbeitung in späteren Phasen der Automobilproduktion entspricht. Mit einer speziellen Formulierung erreicht man sogar eine Tg von 165 °C. Der typische Härtungszyklus in einer Presse beträgt 8 min bei 140 °C und einem minimalen Druck von 6 bar. Ein weiterer Vorteil des Harzsystems liegt in seiner Lebensdauer von bis zu 21 Tagen bei Lagerung in einem klimatisierten Raum (21 °C).

Die Klebrigkeit des Prepregs wird jeweils an die Kundenanforderungen angepasst, dies erleichtert Verarbeitung und Handhabung. Eine geringe Klebkraft vereinfacht schnelles Stapeln der Prepreg-Lagen. Ein weiteres wichtiges Merkmal dieses spezifischen Harzsystems ist die Funktion "hot in/hot out", welche das Entformen vereinfacht und beschleunigt.

Porsche 911 GT3RS: Erstmals Carbon im Fahrwerk

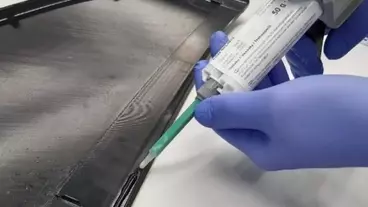

Zusammen mit ihrem Partner Dongguan Action Composites entwickelte C-M-P Stabilisatoren aus CFK für die Vorder- und Hinterachse der Porsche 911 GT3RS-Serie. Damit sind werden zum ersten Mal in einem Serienfahrzeug die Stabilisatoren an Vorder- und Hinterachse sowie deren Koppelstangen aus Carbon hergestellt. „Gegenüber der Stahlversion werden 55 % an Gewicht eingespart“, so Alexander Beuleke, Managing Director Dongguan Action Composites. Ein neuer High-Speed-Prepreg-Kompression-Formprozess mit dem C-M-P-Harzsystem erlaubt eine Zykluszeit von weniger als 3 Minuten. Dies ermöglicht es, von dem Bauteil 220 Stück pro Tag, d.h. etwa 70.000 Teile pro Jahr zu produzieren. Hierin liegt ein bedeutender Unterschied zu bisherigen Matrixsystemen, wo die Zykluszeit je nach Bauteilgröße 10 bis 20 min beträgt.

Prepreg-Pressen reduziert Taktzeiten

Das für die Herstellung verwendete Prepreg-Pressverfahren ist für die Großserienproduktion unerlässlich, da es die Zykluszeit deutlich verkürzt. Mit dem bisher eingesetzten Autoklav-Verfahren gestalteten sich die Prozesse als zu aufwendig.

Je nach Matrixmaterial wird neben dem Prepreg-Pressverfahren, auch Press Compression Moulding (PCM) genannt, in der Automobilindustrie auch das Resin Transfer Moulding (RTM) eingesetzt. PCM ist das Verfahren für bereits imprägnierte Halbzeuge (Prepreg). RTM wird bei trockenen Textilien verwendet, die nicht vorimprägniert sind. Hohe Prozesssicherheit und Automatisierung machen beide Lösungen für Serienproduktionen geeignet. Allerdings lässt sich – anders als im Autoklaven – nicht jede Geometrie realisieren.

Press Compression Moulding versus Resin Transfer Moulding

Das PCM-Verfahren ermöglicht kürzere Aushärtungszyklen als RTM, hierdurch reduzieren sich die Prozesszykluszeiten signifikant. Auch ermöglicht die Automatisierung eine Class-A-Oberflächenqualität ohne ein zeitintensives Nachbearbeiten. Qualitativ hochwertigste Class-A-Oberflächen fordern die OEMs insbesondere für den Außenhautbereich.

Ein Nachteil von PCM gegenüber RTM liegt in den Abmessungen der Teile. Mit PCM können – anders als mit RTM – nur einfach geformt Teile hergestellt werden, insbesondere wenn es sich um größere Teile handelt. RTM erlaubt auch große und komplexe Bauteile.

Bei Nutzung des PCM erhält der Verbundbauteilhersteller CFK in Form von Prepregs. Die Qualität bleibt konstant, da sich Prepregs durch einen genau definierten Anteil an Harz auszeichnen. Faser-Harz-Verhältnis und auch das Bauteilgewicht sind bei einer geringen Toleranz von +/- 2 % immer gleich. Für die Verarbeiter liegt ein weiterer Vorteil darin, dass die Prepregs so gut wie vollständig automatisiert zugeschnitten, eingelegt und verarbeitet werden. Dies bedeutet eine saubere Verarbeitung. Im Unterschied dazu erfordert es das RTM-Verfahren, mit verschiedenen Komponenten umzugehen, die für den Prozess zusammengemischt werden müssen.

Zukünftig auch sichtbare Verbundbauteile

Pressformsystem und schnell aushärtende Prepregs beweisen, dass Composites mit den Anforderungen der Automobilindustrie in Einklang gebracht werden können. Dies gilt für Strukturbauteile und sichtbare Anwendungen. Aus ökonomischer Sicht überwiegen die Vorteile des PCM im Vergleich zu RTM: Eine einfachere Skalierbarkeit bis hin zur Großserienproduktion bei kürzeren Zyklen und niedrigeren Werkzeugkosten.

Bisher wurden mit dem Fast Curing System überwiegend Strukturbauteile hergestellt. Zukünftig wird man, nicht zuletzt wegen der Oberflächenqualität, auch sichtbare Verbundteile wie Frontklappen und Motorhauben produzieren.

Die Besucher der Composites Europe, die vom 10. bis 12. September in Stuttgart ihre Tore öffnet, können C-M-P in Halle 7 am Stand A90 treffen.

Daniel Grauer und Steffen Perner

Passend zu diesem Artikel

Elastomerformteile lassen sich zwar gut im Spritzguss fertigen, aber bei einigen Bauteilen haben Kompressionsformen und Transfer Moulding klare Vorteile.