LSR-Verarbeitung: Mit neuem Dosiersystem zu Smartcaps

Mit Partnern hat Elmet eine Fertigungszelle für Lebensmitteldosen-Deckel aus LSR entwickelt; Teil davon ist das Dosiersystem Smartmix Top 7000 Pro.

Das neue Dosiersystem für die Verarbeitung von Flüssigsilikon (LSR) kommt auf der sogenannten Smartcap-Fertigungszelle zum Einsatz. Sie hat Elmet gemeinsam mit dem Spritzgießmaschinenbauer Sumitomo (SHI) Demag, dem Werkstoffhersteller Shin-Etsu und dem Wägespezialisten Mettler Toledo entwickelt und ist auf der K 2022 zu sehen. Die Anlage stellt vier verschiedene Abdeckungen für Getränke- und Konservendosen her, Smartcaps genannt.

Dosiersystem leichter zu reinigen als Vorgängermodell

Für die Materialversorgung kommt das Dosiersystem Smartmix Top 7000 Pro zum Einsatz, das Elmet erstmatls auf der Fakuma 2021 gezeigt hat. Im Fokus der Entwicklungsarbeit von Elmet stand dabei die Reduktion der Aufstellfläche auf 1150 x 790 mm. Die Anlage ist somit das kleinste Flüssigsilikon-Dosiersystem für 200-Liter-Gebindeeinheiten am Markt. Im Vergleich zum Vorgänger Smartmix Top 5000 P enthält das neue System auch ein neues Pumpsystem, das nur noch rund ein Drittel des Flüssigsilikons im System hält und daher wesentlich einfacher zu reinigen ist. Die ist vor allem bei Einsätzen im Medizin- und Pharmabereich vorteilhaft. Um die Vermischung unterschiedlicher Flüssigsilikon-Sorten zu vermeiden, wird dort bei jedem Materialwechsel die Pumpeinheit zerlegt und gereinigt.

Neben der neuen Pumpeinheit unterstützt auch die optimierte Folgeplattengeometrie die Reduktion der Restmaterialmenge. Das neue System weist eine Materialausnutzung von bis zu 99,6 % auf. Der Fasswechsel erfolgt vollautomatisch, um den Bedienkomfort zu erhöhen und Schulungsaufwände gering zu halten. Der Einsatz spezieller Dichtungen aus FDA-konformen Materialien prädestiniert das Smartmix Top 7000 Pro zusätzlich für medizinische Verwendungszwecke.

Vollelektrischer Nadelverschluss-Kaltkanal für Deckel aus LSR

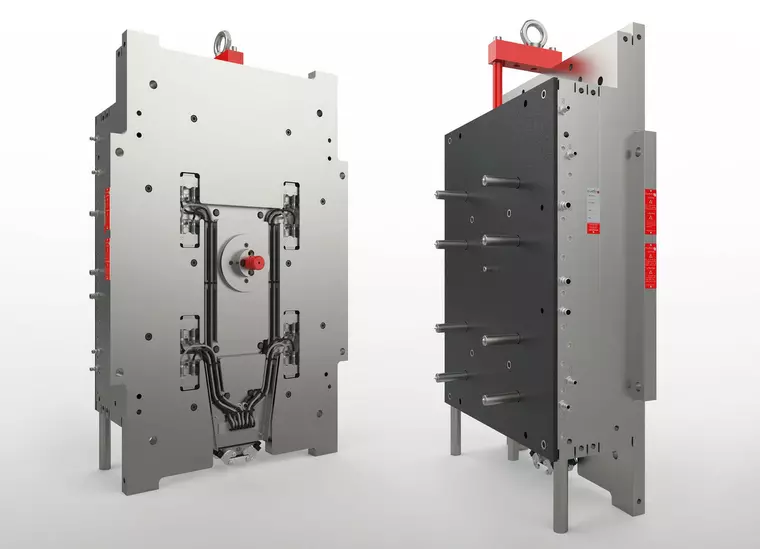

Die Smartcaps werden von einem Vier-Kavitäten-Spritzgießwerkzeug von Elmet inklusive vollelektrischem Nadelverschluss-Kaltkanal Smartshot E hergestellt. Die Einstellung des Kaltkanals erfolgt über ein 18,5-Zoll-Display der externen Steuerungseinheit Smartcontrol. Dank Servomotor lässt sie Nadelveränderungen in 0,002-Millimeter-Schritten zu. Die Regelung der Nadeln erfolgt dabei in Echtzeit und wird vom System permanent überwacht. Die Anordnung der Mini-Servomotoren ermöglicht Düsenabstände von 44 mm. Pneumatische Elemente hingegen gehören der Vergangenheit an. Das spart Energie und ermöglicht ein Kabelmanagement mit Industriesteckverbindungen, bei dem Reinigungsarbeiten am Kaltkanal ohne elektrisches Fachpersonal durchgeführt werden können.

Gefertigt werden die Abdeckungen auf einer vollelektrischen Spritzgießmaschine IntElect von Sumitomo (SHI) Demag. Die Teile werden mit einem Linearhandling – ebenfalls von Sumitomo – aus dem Werkzeug entnommen und zur Wiegezelle von Mettler Toledo transferiert. Dort erfolgt die Wägung jedes einzelnen Teils. Das Ergebnis wird in einer Datenbank gespeichert und zur Visualisierung auch grafisch dargestellt, um die Prozessgenauigkeit zu demonstrieren. Nach dem Wiegeprozess werden die Silikonteile mittels Laser markiert, um eine höchstmögliche Traceability sicherzustellen. Nach dem Lasern werden die Teile auf einem Förderband abgelegt. sk

Passend zu diesem Artikel

Zur diesjährigen Fakuma zeigt Feller Engineering kompakte Heißkanalregler sowie eine Baureihe zukunftsweisender Nadelverschluss-Steuerungen