Twin Sheet – Verfahren mit Potenzial

Das IKT und Linbrunner forschen gemeinsam daran, das Twin-Sheet-Verfahren weiterzuentwickeln. Was genau es damit auf sich hat? Die K-ZEITUNG frägt nach.

Ganz egal ob Single- oder Twin-Sheet-Verfahren, bei der Linbrunner Thermoformungs-GmbH & Co. KG kennt man sich aus, wenn es ums Thermoformen geht. Der im niederbayerischen Mengkofen/Hofdorf beheimatete Familienbetrieb fertigt Kunststoffformteile kundenindividuell – von der Idee bis zum fertigen Produkt. Hierfür kann das Unternehmen auf einen langjährigen Erfahrungsschatz zurückgreifen. Insbesondere das Twin-Sheet-Verfahren bietet noch Potenzial für weitere Anwendungsfelder, beispielsweise im Bereich transparenter Hohlkörper.

Zusammen mit dem IKT, der Universität Stuttgart, forscht das Unternehmen im Rahmen eines vom Bundesministerium für Wirtschaft und Energie (BMWi) innerhalb des Zentralen Innovationsprogramms Mittelstand (Aif-Zim) geförderten Kooperationsprojekts an der ganzheitlichen Entwicklung einer Verfahrensvariante zur Herstellung eben solcher Bauteile durch das Twin-Sheet-Thermoformen. Was genau es damit auf sich hat, darüber gibt Alexander Linbrunner, Betriebsleiter, Linbrunner Thermoformungs-GmbH & Co. KG, im Gespräch mit der K-ZEITUNG Auskunft.

Herr Linbrunner, können Sie kurz erläutern, was das Twin-Sheet-Verfahren ist und worin die Vor- bzw. Nachteile gegenüber dem klassischen Single-Sheet-Verfahren liegen?

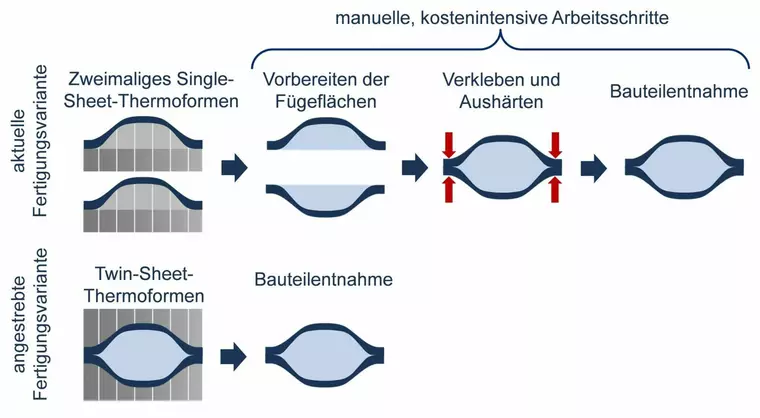

Alexander Linbrunner: Das Twin-Sheet Verfahren ist ein Sonderverfahren des Thermoformens, bei dem zunächst zwei Thermoformhalbzeuge in eine Thermoformanlage mit Twin-Sheet-Spannrahmen eingebracht, in einem oberen und unteren Spannrahmen gespannt und anschließend einseitig simultan erwärmt werden. Nach dem Aufheizvorgang werden die beiden Werkzeughälften geschlossen und die erwärmten Halbzeuge mittels Vakuum umgeformt sowie aus Eigenmaterial miteinander geschweißt. Mithilfe von diesem innovativen, aber nicht weit verbreiteten Verfahren existiert eine Thermoformvariante, mit der innerhalb eines Prozessschrittes behälterartige oder doppelwandige Bauteile und somit komplexere Bauteilstrukturen auch bei geringen Stückzahlen kostengünstig hergestellt werden können.

Durch das Single Sheet-Thermoformen kann die Herstellung solcher Bauteile nur über weitere Bearbeitungsschritte wie beispielsweise Kleben erreicht werden. Dies stellt einen wesentlichen Vorteil des Twin-Sheet-Verfahrens im Vergleich zum Single-Sheet-Verfahren dar, da somit bereits eine Funktionsintegration im Bereich der technischen Bauteile innerhalb des Thermoformprozesses möglich wird. Jedoch können zum aktuellen Stand der Technik keine hochtransparenten Bauteile durch das Twin-Sheet-Verfahren hergestellt werden.

Sie arbeiten gemeinsam mit dem Institut für Kunststofftechnik (IKT) der Universität Stuttgart daran, das Twin-Sheet-Verfahren auch für transparente, doppelwandige Bauteile zu ermöglichen. Wo liegen derzeit noch die technischen Herausforderungen?

Linbrunner: Die technischen Herausforderungen liegen hauptsächlich in der dafür nötigen Werkzeugtechnik. Zur Erreichung eines hochtransparenten Bauteils werden im Single-Sheet-Verfahren spezielle Werkzeuge eingesetzt, welche oftmals auch eine freie Umformung zulassen, um einen möglichst geringen Werkzeugkontakt zu erhalten. Diese sind aufgrund des Prozessablaufs jedoch für das Twin-Sheet-Verfahren nicht einsetzbar. Eine weitere Herausforderung stellt auch die Verbundfestigkeit zwischen den Bauteilhälften dar. Um hochtransparente Bauteile im Single-Sheet-Verfahren zu erhalten, werden oftmals geringe Verarbeitungs- bzw. Umformtemperaturen empfohlen. Zum Schweißen der Bauteile werden allerdings eher höhere Temperaturen benötigt. Auch dieser Zusammenhang muss untersucht und die nötige Verbundfestigkeit mithilfe einer geeigneten Werkzeugtechnik sichergestellt werden.

Können Sie ein konkretes Beispiel nennen, wo diese Art von Bauteilen eingesetzt werden?

Linbrunner: Diese Art von Bauteilen werden beispielsweise im Bereich der Freizeit- und Nutzfahrzeugbranche eingesetzt. Dies betrifft vor allem die Wohnwagen- und Caravan Branche, bei der diese im Bereich der Seiten- oder Dachfenster eingesetzt werden können. Durch die behälterartige, doppelwandige Struktur wird eine Isolationswirkung erzeugt, welche im Bereich der Fenster eine zentrale Rolle einnimmt. Des Weiteren können diese Bauteile auch in anderen Branchen wie zum Beispiel dem allgemeinen Maschinenbau, der Fahrzeugtechnik oder auch der Medizintechnik eingesetzt werden (z. B. Kleinserienfertigung von Scheinwerfern oder Herstellung von durchsichtigen Behältnissen für medizinische Versuchszwecke).

"Zusammen mit dem IKT möchten wir das mögliche Anwendungsgebiet für das Twin-Sheet-Thermoformen erweitern"

Alexander Linbrunner, Betriebsleiter, Linbrunner Thermoforumngs-GmbH & Co. KG

Welches Ziel verfolgen sie mit diesem Projekt?

Linbrunner: Mithilfe des Projekts möchten wir zusammen mit dem IKT das mögliche Anwendungsgebiet für das Twin-Sheet-Thermoformen durch die Herstellung hochtransparenter Bauteile erweitern sowie die Branchen, welche solche Bauteile benötigen, mit neuen innovativen Ansätzen bei Neuentwicklungen begleiten. Das Twin-Sheet-Thermoformen, insbesondere von hochtransparenten Bauteilen, bietet hierbei das Potenzial vorhandene Produktionsvarianten durch neue Lösungsansätze bzw. durch eine dadurch mögliche Funktionsintegration zu ersetzen und somit Produktions- bzw. Arbeitsschritte einzusparen.Dabei ist aber auch der umwelttechnische Aspekt zu benennen. Durch eine Funktionsintegration mittels Twin-Sheet-Thermoformen können beispielsweise Lösungsmittel, welche in den nötigen Klebstoffen zur Verbindung von Bauteilhälften vorhanden sind, eingespart werden. Außerdem wird mithilfe des Twin-Sheet-Thermoformens ein sortenreines Bauteil erzeugt, welches nach dem Produktlebenszyklus einfach recycelt werden kann.

Reden wir kurz über die technischen Aspekte des Projekts: Können Sie bereits einen Ausblick geben – in Bezug auf Maschine, Material oder auch Werkzeug? Oder anders gesagt: An welchen Stellschrauben drehen Sie, um die Ziele des Projektes zu erreichen?

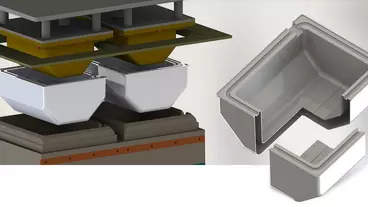

Linbrunner: Die Entwicklungsaufgabe soll an einer vollelektrischen, vollautomatisierten, weggeregelten Einstationen-Thermoformanlage mit Twin-Sheet Ausrüstung, Baureihe T10, der Firma Geiss AG bei Linbrunner Thermoformung gelöst werden. Während des Forschungsvorhabens sollen unterschiedlichste Halbzeuge untersucht werden, um somit ein möglichst umfangreiches Produktportfolio aber auch unterschiedlichste Branchen ansprechen zu können. Dabei sollen sowohl hochtransparente Halbzeuge ohne Tönung sowie auch Halbzeuge mit einer gewissen Tönung herangezogen werden. Zur Erreichung des Forschungsziels soll zunächst gemeinsam mit dem IKT ein modulares Twin-Sheet-Werkzeug entwickelt werden, welches die Möglichkeit bietet unterschiedlichste Bedingungen innerhalb des Werkzeugs in kürzester Zeit zu ändern, um somit verschiedenste Randbedingungen und Werkzeugkonzepte untersuchen zu können. Erst nach diesen Untersuchungen soll ein Up-Scale auf ein Produktwerkzeug erfolgen.

Wie kam es letztendlich zu diesem Forschungsprojekt? Und warum gerade das IKT Stuttgart?

Linbrunner: Wir als Linbrunner Thermoformung entwickeln seit über 25 Jahren Twin-Sheet-Bauteile und sind seitdem immer bemüht unseren Kunden die zahlreichen Vorteile sowie die Sinnhaftigkeit dieses Verfahrens nahe zu bringen. Bei der Sondierung neuer Anwendungsgebiete hat sich in einem Kundengespräch herauskristallisiert, dass gerade im Bereich transparenter Hohlkörper aus Kunststoff noch Bedarf am Markt besteht.

Das Institut für Kunststofftechnik hat umfangreiche Erfahrungen im Bereich der Kunststoffverarbeitung sowie bei der Werkstoffcharakterisierung sowohl von thermischen, mechanischen als auch optischen Kunststoffeigenschaften. Darüber hinaus beschäftigt sich das IKT schon seit sehr langer Zeit mit dem Thermoformen. Deshalb erschienen sie uns als idealer Partner, um zusammen mit unserer langjährigen Expertise im Bereich der Auslegung bzw. Gestaltung, der Werkzeugkonstruktion aber auch der Fertigung von Twin-Sheet-Bauteilen unseren Ansatz zur Herstellung doppelwandiger hochtransparenter Kunststoffbauteile im Twin-Sheet-Verfahren gemeinsam erfolgreich zu erforschen und umsetzen zu können.

Vielen Dank für das Gespräch.

Dominik Bechlarz

Passend zu diesem Artikel

IKT und Linbrunner forschen gemeinsam im Kooperationsprojekt Heat-Ex am Twin-Sheet-Thermoformen gefüllter Kunststoffhalbzeuge zu leitfähigen Bauteilen.