So wird fehlerhaftes Granulat schnell aussortiert

Inline-Granulat-Inspektions- und Sortiersysteme verhindern Black Specks und Verfärbungen und somit hohe Ausschussmengen bei der Kunststoffverarbeitung.

Bereits geringe Prozessschwankungen in den Compoundieranlagen können Veränderungen der technischen und optischen Eigenschaften am Granulat und dem späteren Produkt hervorrufen. Thermische und mechanische Überbelastungen des Polymers, Verunreinigungen durch die Produktionsumgebung oder eine Überlastung der Mitarbeiter können unbemerkt zu Kontaminationen im Granulat in Form von Black Specks, Vergilbungen, Verbrennungen, Metall, Staub etc. führen.

Black Specks und Verfärbungen führen bei der Herstellung von Spritzgussteilen, aber auch bei Profilen, Kabeln und Rohren, häufig zu erhöhten Ausschussmengen. Gleiches gilt für Metalleinschlüsse im Granulat, die im Endprodukt und den Verarbeitungsmaschinen Spuren hinterlassen und Kosten verursachen. Ursache dieser Art von Materialverunreinigungen liegen, was Black Specks betrifft, oft in der thermischen Überbeanspruchung, während metallische Verunreinigungen ihren Ursprung häufig in den Schneidwerkzeugen der Pelletieranlagen haben. Neue Werkzeugtechnologien sowie immer kleiner werdende Querschnitte im Heißkanal- und Verteilersystem stellen indes höhere Kriterien an den zu verarbeitenden Rohstoff.

Stichproben reichen oft nicht aus

Oft wird die Ursache in den Maschinen und Prozessen gesucht, während der Rohstoff selten in die Analysen mit einbezogen wird. Bei der gängigen Musterentnahme von Granulat bleiben Verunreinigungen häufig unentdeckt, da die Probenmenge im Verhältnis zur Liefermenge und zur tatsächlich enthaltenen Kontaminationsmenge zu gering ist. Außerdem kann die Kontamination als Nest in einem Gebinde, in mehreren Gebinden oder auch homogen in vielen Gebinden verteilt auftreten. Die entnommenen Muster werden deshalb hauptsächlich für einfache Offline-Wareneingangsprüfungen eingesetzt.

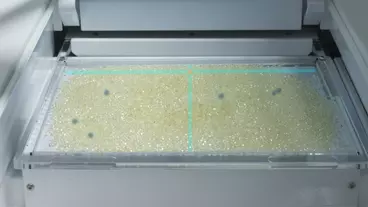

Daher ist eine kontinuierliche Qualitätskontrolle im Produktionsprozess, die eine 100 % Prüfung der zu verarbeitenden Granulatmenge erfüllt, essentiell. Sikora hat dafür ein spezielles Inline-Inspektions- und Sortiersystem entwickelt, das Röntgen- mit optischen Technologien kombiniert und dadurch automatisch Farbabweichungen und Metalleinschlüsse ab einer Größe von 50 μm detektiert und separiert. Durch den Einsatz des Systems werden Reparatur- und Folgekosten vermieden sowie Maschinen- und Personalkosten, Stillstandszeiten und Abfälle deutlich reduziert.

Optische Technologien plus Röntgenkamera

Das System setzt nicht nur optische Technologien ein, sondern kombiniert diese bei Bedarf mit einer Röntgenkamera. Dadurch können selbst kleinste, im Rohstoff eingeschlossene Metallpartikel mit dem System detektiert werden. Weiterhin werden Black Specks und Farbabweichungen durch die optischen Kameras erkannt. Fehlerhaftes Granulat wird unmittelbar nach der Erkennung mittels Druckluftimpuls separiert.

Die integrierte Software liefert eine statistische Auswertung mit Informationen zu Größe, Fläche und Anzahl der detektierten Kontaminationen während der laufenden Produktion. Weiterhin werden die Verunreinigungen in einer Bildergalerie gespeichert. Die Bildinformationen geben häufig einen Rückschluss auf die Kontaminationsursache und unterstützen so den Betreiber bei der Optimierung seiner Produktionsprozesse. Die gewonnenen Daten sind dauerhaft abrufbar und können jederzeit separat ausgewertet werden.

Identifiziert Granulat-Kontaminationen ab einer Größe von 50 µm

Die von Herstellern und Compoundeuren gewünschte relevante Größe zur Erkennung von Granulatdefekten liegt seit den 1990er Jahren bei ca. 100 μm. Aufgrund der technischen Weiterentwicklung sind seit einigen Jahren Auflösungen von 35 μm oder sogar darunter möglich. Eine hohe Auflösung ist jedoch noch keine Garantie für das Eliminieren von Black Specks, Verfärbungen und Metalleinschlüssen. Ein sicherer nachgeschalteter Sortierprozess setzt zunächst eine hohe Detektionswahrscheinlichkeit voraus. Diese bietet Sikora als Alleinstellungsmerkmal durch den Einsatz von bis zu vier optischen Kameras und einer Röntgeneinheit an. Je nach Art der erwarteten Kontamination und Anwendung wird das System vor der Auslieferung entsprechend der Erfordernisse des Betreibers konfiguriert. Es detektiert und sortiert Kontaminationen ab einer Größe von 50 µm.

Folglich bleibt die Lieferfähigkeit nicht nur erhalten, sondern sie wird weiter verbessert, da unkalkulierbare Risiken durch metallische Kontaminationen oder nicht mehr aufschmelzende Polymerverbrennungen ausgeschlossen werden. Gerade bei sicherheitsrelevanten Erzeugnissen im Bereich der Medizin, Raumfahrt und des Automobils ist dies ein wichtiger Aspekt, um einem Produktversagen vorzubeugen. Für den E+E-Bereich lässt sich darüber hinaus festhalten, dass mit der Reduzierung von Black Specks auch eine Reduzierung von Kurzschlüssen einhergeht. Black Specks sind somit nicht nur für visuelle Defekte, sondern häufig auch für funktionelle Defekte verantwortlich.

Hilger Groß, Business Development & Sales Manager, und Rebecca Zachau, Corporate Communications, Sikora

Passend zu diesem Artikel