So ermöglicht effizientes Spritzgießen „Made in Germany“

Kunststoffverarbeiter Ring Kamm und Haarschmuck hat das Spritzgießen ingesourct; eine Spritzgießzelle von Wittmann produziert bis zu 18 Stunden autonom.

Kann Spritzgießen in Deutschland günstiger als in Osteuropa und wettbewerbsfähig zu Asien sein? Dass dies möglich ist, zeigt das Beispiel Ring. Der Drogeriemarktzulieferer hat eine hochintegrierte Spritzgießzelle rund um eine Smartpower Spritzgießmaschine mit Inline-Recycling am Standort Regensburg in Betrieb genommen – und erzielt international wettbewerbsfähige Sückkosten. Zusätzlich spart er damit Material, Energie und Manpower ein.

Die Marke Ring hat eine lange Tradition. „Mein Urgroßvater hat die Firma 1931 gegründet“, erzählt Stephanie Renner. Gemeinsam mit ihrer Mutter Elfriede Renner-Weigert und ihrem Bruder Walter Renner leitet sie heute das Unternehmen, das vor allem für seine hochwertigen Kämme bekannt ist. „Noch in den 1970er Jahren gab es 200 Kammhändler in Deutschland“, weiß Renner aus den Erzählungen. Heute konzentriert sich das Geschäft auf große Drogeriemarktketten. Die Stückzahlen pro Kunde, aber auch der Preisdruck sind gestiegen.

Bereits die Großeltern passten sich dem Wandel der Zeit an und starteten die Diversifizierung des Produktprogramms. Inzwischen umfasst das Portfolio mehr als 3.000 Produkte in drei Geschäftsbereichen, die in mehr als 30 Ländern der Erde verkauft werden. Lange Zeit produzierte Ring alle Produkte im eigenen Haus. Dann musste aufgrund der gestiegenen Lohn- und Fertigungskosten ein Teil der Produktion ins Ausland verlagert werden.

In der Corona-Zeit begannen Probleme mit Zulieferern

Die Corona-Pandemie brachte erneut einen Wandel. „Wir hatten Schwierigkeiten, unsere Produkte fristgerecht von unserem Zulieferer zu beziehen“, berichtet Renner. „Hinzu kommt, dass der Zulieferer aufgrund der gestiegenen Energiekosten den Preis um bis zu 30 Prozent anheben wollte. Damit wären wir nicht mehr wettbewerbsfähig gewesen.“ Der Familienrat beschloss, einen Teil der Produktion zurück ins eigene Haus zu holen. Zunächst ging es um die wichtigsten Werkzeuge für die Produktion von Bad-Accessoires. Zahnputzbecher, Zahnbürstenboxen, Seifenschalen und Kämme werden jetzt in Regensburg in großen Stückzahlen für eine deutsche Drogeriemarktkette produziert.

Auf einer Smartpower Spritzgießmaschine von Wittmann laufen am Tag unseres Besuchs Zahnbürstenboxen vom Band. Aus Polystyrol, in Perlmuttweiß, einer der aktuellen Trendfarben im Drogeriemarktsortiment. Seit einem halben Jahr produziert die Smartpower rund um die Uhr. Pausen gibt es nur zum Rüsten und Warten. Die Produktionszelle ist so ausgelegt, dass sie bis zu 18 Stunden autonom arbeiten kann.

Beratung und Service gaben Ausschlag für Wittmann

Zwischen der Entscheidung, wieder im eigenen Haus zu produzieren, und der Inbetriebnahme der neuen Wittmann Produktionszelle lag ein nicht ganz ebener Weg. „Mein Vater und Großvater sind längst verstorben und damit ging viel Spritzgieß-Know-how verloren“, erzählt Elfriede Renner-Weigert. „Wir mussten uns das Know-how neu erarbeiten.“ Viel Unterstützung erhielt das Familienunternehmen dabei von Wittmann. „Mein Vater kannte Werner Battenfeld noch persönlich“, so Renner-Weigert. „Früher kamen alle unsere Spritzgießmaschinen von Battenfeld. Daher weiß ich, dass das gute Maschinen sind.“

Dennoch wurde nicht allein bei der Wittmann Gruppe, zu der Battenfeld heute gehört, angefragt. Vielmehr wurde der Markt sorgfältig sondiert und es wurden Gespräche mit mehreren Spritzgießmaschinenherstellern geführt. Am Ende setzte sich Wittmann durch, und so wird im Hause Ring auch diese Tradition fortgesetzt. „Bei Wittmann fühlten wir uns von Beginn an sehr gut beraten“, betont Renner. „Wittmann hat unsere Anforderungen am besten umgesetzt. Die Beratung und der gute Service waren ausschlaggebend für unsere Kaufentscheidung.“

Spritzgießen: So wenig wie möglich, so viel wie nötig

Eine außerordentlich hohe Effizienz und eine autonome Produktion für sehr niedrige Stückkosten – so lassen sich die Anforderungen an die neue Produktionszelle zusammenfassen. „Wichtig war uns vor allem, dass wir kein zusätzliches Personal einstellen müssen“, so Renner. „Damit kämen wir mit den Stückkosten zu hoch. Außerdem leidet unsere Region sowieso schon stark unter dem Fachkräftemangel.“ „Wir haben uns ganz genau angeschaut, was hier tatsächlich Sinn macht“, berichtet Gottfried Hausladen, Gebietsverkaufsleiter bei Wittmann in Deutschland. „So wenig wie möglich, so viel wie nötig – dieses Prinzip war der Schlüssel, für unseren Kunden das Optimum zu erreichen.“

Geliefert wurde am Ende eine schlüsselfertige Produktionszelle rund um eine servohydraulische Smartpower 120/350 Spritzgießmaschine mit einem WP80 Angusspicker inklusive Temperiergerät, Dosier- und Fördergeräten, Materialtrockner und einer Schneidmühle vom Typ G-Max für das Inhouse-Recycling von Angüssen und Produktionsabfällen. Darüber hinaus integrierten die Wittmann-Techniker ein Fließband und ein Teilekarussell ins Anlagenkonzept. Das Karussell besteht aus zwei Ebenen mit jeweils vier großen Produktsammelboxen und nimmt die Spritzgießteile aus bis zu 18 Stunden autonomer Produktion auf.

„Gerüstet wird so selten wie möglich, denn jeder Werkzeugwechsel kostet Zeit“, erklärt Renner. Dennoch war gerade die Flexibilität der Maschine eine weitere Anforderung mit Blick auf die langfristige Produktionsplanung. „Wir sind dafür bekannt, schnell auf Kundenwünsche zu reagieren. Für die schnelle Lieferung von Musterteilen haben wir zusätzlich in einen 3D-Drucker investiert.“

Die besonders großen Aufspannplatten der Spritzgießmaschinen der SmartPower Baureihe leisten einen wesentlichen Beitrag zur Flexibilität der neuen Produktionszelle. „Wir können auch größere Werkzeuge auf der 120-Tonnen-Spritzgießmaschine effizient rüsten“, sagt Renner. „Das bildet eine gute Grundlage für den weiteren Ausbau der eigenen Produktion am Standort Regensburg.“

Wittmann kümmerte sich auch um den Förderantrag

„Dass Wittmann aus einer Hand komplette Produktionszellen liefert, ist für uns ein großer Vorteil“, betont Renner-Weigert. „Wir haben für das Gesamtsystem nur einen zentralen Ansprechpartner. Das gibt uns ein sicheres Gefühl.“ So kümmerte sich Wittmann zum Beispiel auch um den Förderantrag. Aufgrund der hohen Energieeffizienz der Smartpower Baureihe konnte Ring die Fördermöglichkeiten der Bundesregierung umfangreich ausschöpfen.

Beim Einfahren der Werkzeuge erhielt Ring viel Unterstützung von der Wittmann Anwendungstechnik; und auch für die weitere laufende Prozessoptimierung stehen die Anwendungstechniker dem Kunden zur Seite. Hierfür kommen vor allem die Online-Support-Tools zum Einsatz. Über eine sichere Internet-Verbindung können sich die Prozessspezialisten von Wittmann auf die Steuerungsoberfläche der Smartpower Maschine aufschalten, die Parameter einsehen und Tipps für noch effizientere Einstellungen geben. „Wir haben uns inzwischen sehr viel Prozess-Know-how angeeignet“, sagt Renner. Bis heute nimmt ihr Bruder Walter an Seminaren und Workshops im Trainingszentrum von Wittmann teil.

Mahlgut aus dem Direktrecycling der Angüsse

Besonders stolz ist die Familie darauf, dass die vorab festgelegten Effizienzziele sogar übertroffen werden. Verschiedene Faktoren tragen hierzu bei. Darunter die kürzeren Zykluszeiten, die reduzierten Lagerkosten durch Just-in-time-Produktion, reduzierte Transportkosten sowie die höhere Material- und Energieeffizienz. „Wir brauchen zum Einfärben des Granulats weniger Masterbatch“, führt Renner an. Ein Grund hierfür ist die präzise Dosiertechnik, die die Wittmann Verkaufsingenieure ins Anlagenkonzept integrierten. Hinzu kommt, dass für die Produktion der Drogerieartikel Mahlgut aus dem Direktrecycling der Angüsse mit einem Anteil von 10 % eingesetzt werden kann.

Die sehr hohe Energieeffizienz erreicht die SmartPower Maschine dank der modernen Servohydraulik und patentiertem Kinetic Energy Recovery System (Kers). Es wandelt bei Bremsvorgängen die Bewegungsenergie in elektrische Energie um, die dann zum Beispiel für die Zylinderheizung genutzt werden kann. Wittmann bietet diese Form der Energierückgewinnung auch für servohydraulische Spritzgießmaschinen im Standard an – bis heute ein Alleinstellungsmerkmal. Mit einer eigenen Photovoltaikanlage hat sich Ring ein Stück weit unabhängig vom Strommarkt gemacht.

Die Produktion im eigenen Haus unterstützt sehr stark auch die Nachhaltigkeitsziele, die sich die Familie für ihr Unternehmen und ihre Produkte gesetzt hat. „Wir beziehen unser Rohmaterial aus Europa. Zusammen mit der Produktion in Deutschland bedeutet das kurze Transportwege und einen sehr kleinen CO2-Fußabdruck unserer Produkte“, sagt Renner-Weigert. „Diesen Mehrwert wissen die Konsumenten immer mehr zu schätzen. Wir können garantieren, dass die von uns verarbeiteten Materialien frei von PBA und Melamin und zum Teil sogar für den Kontakt mit Lebensmitteln zugelassen sind.“

Ring hat nicht-fossile Werkstoffe fest im Blick

Ring hat die Entwicklung neuer Materialien aus nicht-fossilen Quellen fest im Blick. Für Kämme, die keine Lebensmittelzulassung benötigen, kommen heute bereits Post-Consumer-Rezyklate zum Einsatz. Stark nachgefragt sind zudem die Bad-Accessoires der Natural-Serie, die aus biobasierten Werkstoffen wie Liquidwood bestehen. Soziales Engagement ist Teil der Nachhaltigkeitsstrategie. In großen Kartons gehen die Zahnputzbecher, Zahnbürstenboxen und Seifenschalen, die auf der neuen Wittmann Produktionszelle produziert werden, in benachbarte Behindertenwerkstätten und die JVA, die ebenfalls nur wenige hundert Meter vom Produktionsbetrieb entfernt liegt. In diesen Einrichtungen werden die Produkte verkaufsfertig gelabelt und verpackt.

Mit der Entscheidung, die Produktion wieder ins eigene Haus zu holen, hat Ring seine Wettbewerbsposition nachhaltig gestärkt. „Unsere größten Mitbewerber sind in Asien. Mit unserer neuen Produktionsstrategie können wir auch gegenüber China wettbewerbsfähige Stückkosten anbieten“, betont Renner. „Das ist nur möglich, weil wir diesen Weg gegangen sind.“ sk

Passend zu diesem Artikel

Carbon Footprint bei gleicher Leistung reduzieren: Röhm bringt rezykliertes und nicht-fossiles PMMA unter der Marke Plexiglas ‚pro Terra‘ auf den Markt.

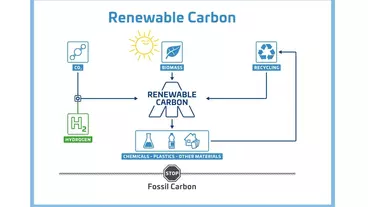

Wann gilt ein Verpackungsmaterial als nachhaltig? Ein Positionspapier der Renewable Carbon Initiative zeigt neben Rezyklaten weitere Möglichkeiten auf

KB Kunststofftechnik hat in drei automatisierte Spritzgießzellen investiert; Effizienz und Reproduzierbarkeit gaben den Ausschlag für Wittmann.