Katalysator für Thermoplast-Composite-Bauteile in Serie

Eine Fertigungszelle von Engel zum Umspritzen faserverstärkter Halbzeuge am NCC in Bristol bereitet Automobil-Anwendungen den Weg in die Großserie.

Composite-Leichtbau auf Basis von Thermoplasten verspricht effizientere Fertigungsprozesse und ein Recycling ausgedienter Bauteile. Bis die innovativen Materialien und Verfahren im großen Stil eingesetzt werden, gilt es noch einige Herausforderungen zu lösen und noch mehr Erfahrungen zu sammeln. Beides hat sich das britische Forschungsinstitut National Composites Centre (NCC) zum Ziel gesetzt.

Für viele Unternehmen in der Composite-Branche bedeutet der Trend zu thermoplastischen Materialien, dass sie sich mit völlig neuen Verfahren befassen müssen. Auch für das NCC ist es die erste Spritzgießmaschine. Engel lieferte eine Duo 1700 Großmaschine inklusive einem Knickarmroboter von Kuka und einem integrierten Infrarot-Ofen.

„Viele der namhaften Automobilhersteller und Tier-Supplier haben Duo Maschinen in ihren Werken und außerdem arbeiten auch unsere Partnerinstitute in den USA und Japan mit diesem Maschinentyp“, so Gallen. Ein zweites Kriterium für die Entscheidung für Engel war die Flexibilität, die die Systemlösungen der Österreicher eröffnen. Das breite Anwendungsspektrum aus eigenen Forschungsprojekten und Firmenkooperationen erfordert es, dass sich die Fertigungszelle in kurzer Zeit an immer wieder neue Anforderungen, neue Materialien und neue Technologien anpassen lässt.

Duo für große Bauteile

Mit 17.000 kN Schließkraft eignet sich die Duo Spritzgießmaschine für große Bauteile. Um praxisnah entwickeln zu können, basieren die Demonstratorwerkzeuge auf den Geometrien realer Autokomponenten. Die Musterteile weisen unterschiedliche Größen und Komplexitäten auf. Verarbeitet werden bislang vor allem Organobleche. Diese werden im Infrarot-Ofen erwärmt, vom Roboter ins Werkzeug eingelegt, dort geformt und sogleich mit Kunststoff umspritzt. „Dass der Infrarot-Ofen oberhalb der Schließeinheit sitzt, vereinfacht das Handling und reduziert die Zykluszeit“, berichtet Gallen.

Im Fokus weiterer Entwicklungen stehen unidirektional (UD) faserverstärkte Tapes. Mit Hilfe dieser UD-Tapes lassen sich besonders stark beanspruchte Bereiche im Bauteil gezielt verstärken, um das Leichtbaupotenzial noch besser auszuschöpfen. „Das NCC ist bereits heute führend im Bereich des automatisierten Faserlegens, da ist der Weg zu UD-Tapes nicht weit“, so Gallen. Mit drei unterschiedlich ausgelegten Tape-Legezellen ist das NCC gut gerüstet, die Layups vor Ort zu produzieren und in einem integrierten Prozess weiterzuverarbeiten.

Vom Produktdesign bis zum Recycling

Das NCC ist eine integrierte Fabrik, alle Prozesse können im Gesamtkontext – von der Materialentwicklung über die Simulation, Konstruktion und Verarbeitung bis zum Recycling entwickelt und optimiert werden. „Gerade beim Thema Composites sind die Schnittstellen wichtig“, macht Sean Cooper, Wissenschaftlicher Mitarbeiter am NCC deutlich. „In keinem anderen Bereich greifen Material, Design und Verarbeitung so stark ineinander. Verändert man nur einen dieser drei Faktoren, kommt am Ende ein völlig anderes Ergebnis raus.“

Auch für das spätere Recycling gilt es, schon während der Produkt- und Prozessentwicklung die Weichen zu stellen. In ersten Projekten befasst sich das NCC gemeinsam mit Industriepartnern mit hochwertschöpfenden Recycling-Konzepten. „Ziel ist es, dass zum Beispiel sicherheitsrelevante Bauteile aus langfaserverstärkten Materialien ein zweites Leben als Sitzbank oder Instrumententafel auf Basis kurzfaservertärkter Materialien erhalten“, so Gallen.

Viele Testreihen fahren die NCC-Entwickler von Beginn an zweigleisig, sowohl mit für die Automobilindustrie typischen Materialien vor allem aus der PA-Familie als auch mit den Hochleistungskunststoffen PEEK und PPS, die bevorzugt im Flugzeugbau Verwendung finden. „Über die letzten zwei Jahren hat sich die Flugzeugindustrie intensiv damit beschäftigt, was Thermoplast-Composites auch für sie tun können“, berichtet Gallen. „Ein Umstieg auf Thermoplaste führt in dieser Branche vielfach zu einem massiv kleineren CO2-Footprint.“

Den Anfang machen Hochvolumenanwendungen, die es durchaus auch im Flugzeugbau gibt. Befestigungselemente wie Klammern zum Beispiel, die bislang aus Aluminium oder Duroplast-basierten Composites bestehen. „Am Ende vom Tag stehen Composites immer im Wettbewerb zu Stahl oder Aluminium“, sagt Paul Gallen. „Composites kommen nur dann zum Zug, wenn die Teile noch leichter, die Stückkosten noch günstiger und die Fertigungsprozesse noch effizienter sind. Unser Ziel ist es, zusätzlich auch noch bessere Bauteileigenschaften zu erhalten.“

sk

Effizienz durch Werkzeugtechnik und Digitalisierung

NCC Das National Composites Center (NCC) nutzt die Engel Duo Maschine seit Neuestem auch, um das britische Unternehmen Surface Technology bei der Anwendung seiner Technologie „Production to Functional Specification“ (PTFS) zu unterstützen. Dabei handelt es sich um anspruchsvolle Heiz-Kühl-Lösungen zum Herstellen von Komponenten aus Verbundwerkstoffen. PTFS bietet eine anwenderspezifische Schachbrettkonfiguration, bei der jedes Quadrat eines Formwerkzeugs computergesteuert separat erhitzt und mit Druckluft abgekühlt wird. Auf diese Weise können alle Arten von Materialien, einschließlich Duroplaste, Thermoplaste, Metalle und Glas, bis zu einer Temperatur von 850 °C verarbeitet werden.Sean Cooper, leitender Forschungsingenieur für hochvolumige Produktion am NCC, sagt: „Die PTFS-Technologie bietet eine Vielzahl von Vorteilen für das Spritzgießen. Die Fähigkeit, die durchschnittliche Werkzeugtemperatur während der Einspritzphase des Prozesses höher als üblich zu halten, kann die Schließkraft und die Einspritzdrücke reduzieren, die für die Formfüllung erforderlich sind. Die zonale Temperaturregelung wird ausgenutzt, um sicherzustellen, dass eine optimale Verbindung zwischen den Einlegeteilen und dem Material für das Umspritzen erreicht wird. Die verbesserte thermische Kontrolle erleichtert auch die Fertigung von Spritzgussteilen mit variabler Dicke."

Surface Generation und das NCC haben bereits gemeinsam eine Reihe von kohlenstoffverstärkten/PA6-Demonstratoren hergestellt, die von einem Automobilhersteller bewertet werden sollen. Jedes hergestellte Bauteil wiegt 1,2 kg und besteht aus vier mit Endlosfasern verstärkten PA6-Formteilen, die mit einem Kurzfaser-verstärktem PA6 umspritzt wurden. Daneben investierte das NCC in ein Projekt, um die Grundlagenforschung in den Bereichen Konstruktion, Simulation, Strukturanalyse, Fertigung und Physik bei der Fertigung von Composite-Produkten weiter voranzutreiben. Dafür kooperiert das NCC seit Anfang des Jahres zum Beispiel mit der ebenfalls in Bristol ansässigen Non-Profit-Organisation Centre for Modelling & Simulation (CFMS). Gemeinsam wollen sie eine Industrie-4.0-Blaupause für die Composite-Industrie schaffen. Mit der verstärkten Digitalisierung und Automation soll es möglich sein, Bauteile aus Verbundwerkstoffen mit konstant hoher Qualität und zu reduzierten Kosten zu fertigen.

Kompetenz in Leichtbau

Engel Mit seinem 2012 gegründeten Technologiezentrum für Leichtbau-Composites gehört Engel beim Thema Leichtbau zu den bevorzugten Partnern der internationalen Automobilindustrie. Gemeinsam mit weiteren Unternehmen und Universitäten entwickelt der österreichische Maschinenbauer neue, besonders wirtschaftliche Verfahren für den Faserverbundleichtbau in der Großserie. Die langjährige Erfahrung mit Spritzgießprozessen und die hohe Automatisierungskompetenz von Engel sind dabei zwei wesentliche Erfolgsfaktoren.

Einige der neuen Verfahren haben inzwischen Serienreife erreicht und werden zunehmend in Kundenprojekten realisiert. Um der steigenden Nachfrage optimal gerecht zu werden, hat Engel im Herbst 2017 den Bereich Composite Systems gegründet, der für die Projektierung von Composite-Anlagen und die Projektabwicklung verantwortlich ist. Das Technologiezentrum für Leichtbau-Composites widmet sich seitdem noch intensiver mit der Forschung und Entwicklung. „Mit der Struktur stellen wir sicher, weiterhin ein breites Technologiespektrum abbilden zu können“, betont Matthias Mayr, Leiter der Engel Composite Systems.

Passend zu diesem Artikel

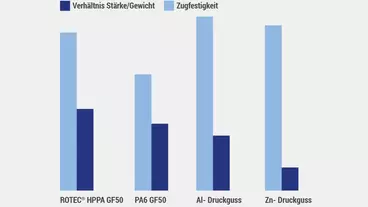

Romira bietet mit Rotec HPPA ein Hochleistungspolyamid als Metallersatz für Automobilanwendungen an, insbesondere für Elektrofahrzeuge.