Härtetest für 3D-gedruckte Bauteile auf dem Mond

Nach Tests am Boden erwartet Stratasys mit 3D-gedruckten Bauteilen eine Reduzierung der Strahlendosis um 50 %

Stratasys, ein führender Anbieter von 3D-Drucklösungen für Polymere, wird für eine bevorstehende Mondmission 3D-gedruckte Bauteile bereitstellen, um deren Leistungsfähigkeit auf der Mondoberfläche zu testen. Die Experimente sind Teil der ersten Space Science & Technology Evaluation Facility Mission (SSTEF-1) von Aegis Aerospace. SSTEF ist ein kommerzieller Weltraumtestdienst, der von Aegis Aerospace in Houston, Texas, im Rahmen des Tipping-Point-Programms der NASA entwickelt wurde, um Forschungs- und Entwicklungsdienstleistungen auf der Mondoberfläche anzubieten. Das Projekt SSTEF-1 konzentriert sich auf die technologische Entwicklung von Weltrauminfrastrukturen und -fähigkeiten für den Mond und den erdnahen Weltraum. Die Stratasys-Experimente werden von der Northrop Grumman Corporation gesponsert.

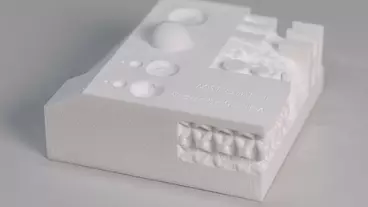

Bei dieser Mondmission werden von Stratasys 3D-gedruckte Proben in einer ebenfalls von Stratasys 3D-gedruckten Trägerstruktur an Bord eines unbemannten Landers auf die Mondoberfläche gebracht. Drei Materialien stehen im Mittelpunkt von zwei Experimenten, die von Northrop Grumman geleitet werden.

3D-Druck Filament auf PEKK-Basis mit Wolfram-Füllung

Im ersten Experiment wird das Verhalten einer Coupon-Probe geprüft, das aus Antero 800NA FDM besteht, einem mit Wolfram gefülltem Filament von Stratasys. Antero 800NA ist ein Hochleistungs-Thermoplast auf PEKK-Basis mit hervorragenden mechanischen Eigenschaften, chemischer Beständigkeit und geringer Ausgasung. Die Zugabe von Wolfram dient der Abschirmung gegen schädliche Strahlung wie Gamma- oder Röntgenstrahlen.

Das zweite passive Experiment soll zeigen, wie sich 3D-gedruckte Materialien im Weltraum verhalten. Geprüft werden die ESD-Eigenschaften des FDM-Filaments Antero 840CN03, das für Komponenten in der Elektronik konzipiert und im Orion-Raumfahrzeug verwendet wurde. Das Experiment wird auch ein neues ESD-Photopolymer umfassen, das vom Stratasys-Partner Henkel zur Verwendung mit den 3D-Druckern der Serie Origin One von Stratasys hergestellt wird und für Umgebungen mit hoher Hitzeentwicklung konzipiert ist.

Tests 3D-gedruckter Bauteile bei fehlender Atmosphäre und schnellen Temperaturschwankungen

Bei diesem Experiment wird geprüft, wie sich Coupon-Proben der 3D-gedruckten Materialien im Mondstaub verhalten, welche Auswirkungen die durch das Fehlen einer Atmosphäre bedingten schnellen Temperaturschwankungen haben und in welchem Maß es ohne einen Außendruck zu Ausgasungen kommt.

„Die additive Fertigung ist eine wichtige Technologie für Weltraummissionen, bei denen es auf jedes Gramm Gewicht ankommt und Hochleistung unerlässlich ist“, sagte Chief Industrial Business Officer Rich Garrity. „Diese Experimente werden uns helfen zu verstehen, wie wir den 3D-Druck optimal nutzen können, um Menschen und Ausrüstung auf dem Weg zum Mond und darüber hinaus zu schützen.“

Die Teile werden von einem unbemannten Lander auf die Mondoberfläche gebracht. Sie befinden sich in einer von Stratasys 3D-gedruckten Trägerstruktur aus dem thermoplastischen Material Ultem 9085, das auch für die Innenausstattung von Verkehrsflugzeugen verwendet wird. gk

Lesen Sie auch:

Passend zu diesem Artikel

Forscher haben die Wirkung verschiedener Strahlmittel für die effiziente Nachbearbeitung der Oberflächen von 3D-gedruckten Bauteile untersucht.