Flugzeugbau: FVK-Fanblades ohne Autoklav fertigen

Das Fraunhofer IPT macht die Fertigung von Fanblades aus Faserverbundkunststoffen (FVK) effizienter. Fanblades werden im Triebwerk eines Flugzeugs verbaut.

Ein Team des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen möchte im Flugzeugbau die Fertigung von FVK-Fanblades effizienter machen. Bislang ist deren Herstellung zeitaufwändig und teuer, da Epoxidharz als Kunststoffmatrix zum Einsatz kommt. Und das muss mehrere Stunden unter hohem Energieeinsatz im Autoklav aushärten.

Thermoplaste für effizientere Prozesse im Flugzeugbau

Das Team des Fraunhofer IPT setzt daher nicht auf Epoxidharz, sondern auf kohlestofffaserverstärkte Thermoplaste – in diesem Fall mit PA12 oder PEEK als Matrix. „Faserverstärkte Thermoplaste verfügen über sehr gutes Impact-Verhalten und lassen sich gegenüber Epoxidharz schneller und flexibler verarbeiten. Sie sind bei Erwärmung formbar und konsolidieren beim Umformen nach. Thermoplastische FVK eignen sich daher wesentlich besser für effiziente Verarbeitungsprozesse“, erklärt Dr.-Ing. Henning Janssen, Leiter der Abteilung Faserverbund- und Lasersystemtechnik am Fraunhofer IPT.

Mit Tapelegen und Thermoformen zum Fanblade

In mehreren Versuchsreihen ist es seinem Team nun erstmals gelungen, dass zwei solcher Prozesse für die Fanblade-Fertigung miteinander zu verknüpfen: das vollautomatisierte Tapelegen und das Thermoformen.

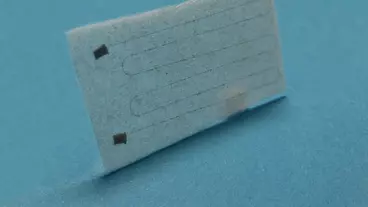

Mit einer vollautomatisierten Tapelege-Anlage werden unidirektional verstärkte Thermoplast-Tapes abgelegt. Auf diese Weise entsteht eine mehrschichtige, hochbelastbare und flexible Platte – ein Organoblech. Der automatisierte Prozess wird mithilfe verschiedener Sensoren vollständig überwacht und dokumentiert. Auf diese Weise wird ein „Digitaler Schatten“ für jedes Organoblech erstellt. Dieses virtuelle Abbild des realen Organoblechs erlaubt es, Qualitätsabweichungen zu erkennen und entsprechend gegenzusteuern.

Das fertige Organoblech wird im nächsten Schritt erwärmt mittels Thermoformen in endkonturnah geformt. Der Prozess wurde in den bisherigen Versuchsreihen zunächst an 16 mm dicken Organoblechen mit PA12-Matrix getestet. In Kürze nimmt sich das Team beim Fraunhofer IPT Organobleche aus PEEK vor.

Fräsen von FVK-Bauteilen

Nach dem Thermoforen werden die Kanten des umgeformten Organoblechs in die finale Form gefräst. Doch besonders Kohlenstofffasern wirken auf die Schneidkante des Fräswerkzeuges stark abrasiv und führen zu starkem Werkzeugverschleiß.

Nach zahlreichen Versuchsreihen entschieden sich die Forscher für Fräswerkzeuge, die mit polykristallinem Diamant (PKD) beschichtet sind. Sie fanden heraus, dass die Standzeit der PKD-beschichteten Fräswerkzeuge deutlich länger ist als die unbeschichteter Werkzeuge. Darüber hinaus hatte eine individuell abgestimmte Auslegung der Frässtrategie einen positiven Einfluss auf die Bearbeitungsqualität.

Ergebnisse mit thermoplastischen FVK vielversprechend

Die ersten Ergebnisse mit dem Verbundmaterial sind vielversprechend: „Wir konnten zeigen, dass die verketteten Fertigungsprozesse – Herstellung und Endbearbeitung von thermoplastischen FVK-Blades – funktionieren. Sowohl in radialer Schaufelrichtung als auch zwischen Vorder- und Hinterkante der Schaufeln konnten wir sehr gute Oberflächenqualitäten erzielen. Nun müssen wir die einzelnen Prozesse genauer untersuchen und optimieren“, sagt Daniel Heinen, Leiter des Geschäftsfelds Turbomaschinen am Fraunhofer IPT.

Geplant sind in den nächsten Monaten Forschungsprojekte, in denen das neue Verfahren weiter optimiert werden soll. Besonders haben die Aachener Wissenschaftler die Verwendung des Hochleistungsthermoplasten PEEK und das Einlaminieren von Sensortechnik im Blick. Letzteres würde nicht nur die Überwachung der Herstellungsprozesse, sondern auch des Bauteilzustands während der späteren Verwendung im Triebwerk ermöglichen.

Auch die Anwendung der Prozesskette auf weitere Komponenten wird angestrebt, beispielsweise auf Statoren und Gondelbauteile sowie Bauteile außerhalb der Luftfahrtindustrie. Das Fraunhofer IPT freut sich über interessierte Unternehmen, die an den Projekten teilnehmen möchten.

mg

Passend zu diesem Artikel

Forschungsprojekt Hyfive liefert neue Kenntnisse zur klebfreien Verbindung von Metall- und Faserverbundkunststoffen

Das dänische Ingenieur- und Beratungsbüro Ramboll hat ein Kreislaufkonzept zum effizienten Recycling von Faserverbundkunststoffen entwickelt.