Die Spritzgießzelle komplett im Blick

Für eine komplexe Spritzgießzelle nutzt Kendrion das Arburg Turnkey Control Module (ATCM) – und sichert damit die Rückverfolgbarkeit seiner Produkte.

Die Spritzgießzelle markiert für den Automobilzulieferer am Standort in Villingen-Schwenningen den Einstieg ins Spritzgießen: Um sein Know-how in der Kunststoffverarbeitung zu erweitern und unabhängiger von Lieferanten zu werden, setzt Kendrion auf eine eigene Spritzerei. Zuvor hatte man viele Kunststoffbaugruppen extern bezogen. Lediglich Ersatzteile wurden mit einem Allrounder Baujahr 1984 und einem Allrounder 221 K produziert.

Kern der komplexen Turnkey-Anlage von Arburg ist eine hydraulischer Allrounder 470 S mit 1.000 kN Schließkraft. Auf dieser Spritzgießzelle produziert Kendrion sogenannte Erregersysteme, die im Ölkreislauf von Verbrennungsmotoren eingesetzt werden. Damit werden Elektrospulen zum fertigen Produkt „Erregersystem“ umspritzt und die innerbetriebliche Wertschöpfung gesteigert. Das Endprodukt sind Ventile für Pkw-Verbrennungsmotoren.

Kendrion ist dabei Pilotkunde für ATCM. Jedes Fertigteil ist mit einem Code gekennzeichnet und wird inline geprüft. Das ATCM sammelt die Prozess- und Prüfdaten und ermöglicht 100 % Rückverfolgbarkeit.

Umspritzen von Elektrospulen

Bislang hatte Kendrion vor Ort nur die Elektrospulen, bestehend aus Polscheibe, Spulenkörper und -wicklung und zwei Pins, in einem Wickelzentrum produziert. In der direkt daneben platzierten neuen Arburg Turnkey-Anlage werden die Elektrospulen nun mit glasfaserverstärktem PA umspritzt. „Sowohl die Einlegeteile als auch die fertigen Erregersysteme werden inline geprüft“, erklärt Werner Schleicher, der bei Kendrion für die Prozessentwicklung zuständig ist. „Das Zusammenspiel der einzelnen Komponenten innerhalb der Turnkey-Anlage funktioniert reibungslos.“

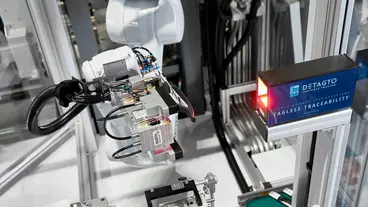

Der Multilift V für das Einlegen und Entnehmen der Bauteile ist in die zentrale Selogica Steuerung eingebunden und mit dem Sechs-Achs-Roboter über eine iO-Verbindung verknüpft. Der Ablauf für das Prüfsystem wird ebenfalls zentral von der Selogica gemanagt und Prozess- und Prüfdaten schließlich im ATCM gesammelt.

Gleichzeitig umspritzen und prüfen in der Spritzgießzelle

Die per Data-Matrix-Code (DMC) gekennzeichneten Elektrospulen werden in Trays zur Verfügung gestellt. Ein Sechs-Achs-Roboter von Kuka entnimmt je vier Spulen und führt sie einer Maskenprüfung zu, um sicherzustellen, dass die Pins gerade sind. Schlechtteile werden aussortiert, je vier Gutteile in einem Vorwärmofen auf rund 100 °C temperiert und in eine beheizte Vorwärmplatte gesetzt. Diese fährt in den Arbeitsbereich eines Multilift V, der das weitere Handling übernimmt.

Das lineare Robot-System setzt die Einlegeteile in ein 4-fach-Werkzeug der Firma Straberger ein, wo sie mit PA4.6 (GF30) umspritzt werden. Nach Entnahme werden die Angüsse über ein Förderband ausgeschleust und die Fertigteile auf einen Prüfschlitten gesetzt. Die Erregersysteme werden nun einzeln durch die Prüfeinheit getaktet. Diese liest den DM-Code, auf dem unter anderem Schussnummer und Datum hinterlegt sind, unterzieht jedes Teil einer elektrischen Prüfung und sortiert Schlechtteile aus. Die Gutteile werden auf Trays abgelegt und ausgeschleust.

Mit ATCM lückenlos rückverfolgbar

Das ATCM visualisiert die Gesamtanlage, zeigt übersichtlich die Prozessdaten aus dem Spritzgießen und die Parametrierung der elektrischen Prüfung an sowie den Sonderablauf, mit dem die Messeinrichtung selbst in regelmäßigen Abständen qualifiziert und geprüft wird.

„Mit seinen hohen Anforderungen zur Rückverfolgung der Prozess- und Prüfdaten bis auf das einzelne Teil war Kendrion der perfekte Pilotpartner für uns. Hinzu kamen die räumliche Nähe und flexible Ansprechpartner, mit denen wir alle Details offen diskutieren und optimieren konnten“, betont Matthias Vollmer, Projektleiter bei Arburg. „Die gesammelten Daten werden an unsere Datenbank übertragen und für jedes Teil ein eigener Datensatz auf der Festplatte abgelegt“, ergänzt Schleicher. „Somit stellen wir eine hundertprozentige Rückverfolgbarkeit sicher. Dadurch lässt sich auch bei Problemen im Prozess die betroffene Charge leicht identifizieren und wir haben viel weniger Ausschuss. Wenn alles nach Plan läuft, werden wir mit unserer Turnkey-Anlage schon bald im Drei-Schicht-Betrieb rund 500 Teile in der Stunde produzieren.“

„Wir sind mit der Projektabwicklung sehr zufrieden“, sagt Schleicher. „Unser zentraler Arburg Ansprechpartner hat unsere Anforderungen mit seinem Team kompetent und termintreu umgesetzt.“

sk

Passend zu diesem Artikel

Wie Digitalisierung und Automatisierung helfen, Teile zu 100 % rückverfolgbar zu fertigen, zeigt Arburg auf der Fakuma am Beispiel eines Reifenhebers.