Das Ersatzteil der Zukunft ist digital

Dr. Henrike Wonneberger, COO von Replique, zu den Vorteilen von digitalen Ersatzteilen, die bei Bedarf in kürzester Zeit 3D-gedruckt und ausgeliefert werden.

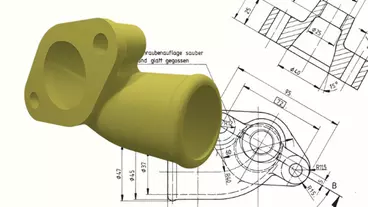

Die Additive Fertigung – oft auch 3D-Druck genannt – hat das Potenzial, die Ersatzteilfertigung grundlegend zu verändern. Dabei werden die Ersatzteile nicht mehr physisch ins Lager gelegt, sondern digital gespeichert und bei Bedarf kurzfristig hergestellt. Doch ganz so einfach, wie sich das anhört, ist es leider nicht. Dr. Henrike Wonneberger, COO von Replique, erklärt im Interview mit der K-ZEITUNG, was geht und was nicht.

Frau Dr. Wonneberger, Replique bietet mit seiner digitalen Fertigungsplattform auch die Möglichkeit zur digitalen Lagerung, Herstellung und Lieferung von Ersatzteilen. Wie kann man sich das vorstellen?

Dr. Henrike Wonneberger: Wir bieten eine Plattform, mit der unsere Kunden ihre Bauteile vom physischen ins digitale Lager bringen können. Wir reden hier nicht von Prototypen, sondern von industriellen Bauteilen. Diese Bauteile werden bei uns qualifiziert und mit allen relevanten Produktionsparametern digital eingelagert. Unsere Kunden können dann diese Bauteile jederzeit bei uns abrufen, und dann werden die Teile bei einem unserer Netzwerkpartner gedruckt und ausgeliefert.

In der heutigen Zeit für ältere, nicht mehr produzierte Produkte eine größere Menge an Spritzgussteilen neu zu produzieren und zu lagern, wenn nur noch wenige gebraucht werden – und dies auch noch von jedem verbauten Spritzgussteil – funktioniert nicht mehr. Da ist der 3D-Druck die weitaus bessere Lösung.

Die Kunden brauchen also kein großes Ersatzteillager mehr, in dem immer entweder zu viele oder zu wenige Teile eingelagert sind?

Wonneberger: Mit uns nicht, denn wir produzieren die Teile dann, wenn sie gebraucht werden und an dem Ort, an dem sie gebraucht werden.

Hört sich einfach an…

Wonneberger: … ist es aber nicht. Denn immer, wenn man ein Bauteil 3D-drucken will, muss man sich zuvor die Anforderungen genau ansehen und überlegen, welches Material und welche Technologie am besten geeignet ist. Dies gilt besonders bei Bauteilen, die ursprünglich mit anderen Verfahren und Materialien hergestellt wurden.

Dabei kommt es auch vor, dass es keine verfügbare Lösung am Markt gibt. Wenn wir frühzeitig eingebunden werden und nicht erst, wenn ein Teil defekt ist, können wir zusammen mit einem Materialhersteller eine neue Lösung erarbeiten.

Und das alles erfolgt online?

Wonneberger: Unser Herzstück ist unser digitales Warenlager, wo man das benötigte Ersatzteil bestellen und über einen unserer weltweiten Partner auf Abruf drucken lassen kann.

Hier kann man aber auch neue Bauteile hochladen und erhält dann von uns das entsprechende Feedback. Mithilfe unserer neuen, auf der Formnext 2023 erstmals vorgestellten Materialdatenbank kann man ganz einfach ein geeignetes Material für seine Anforderungen filtern und so den ersten Schritt hin zur digitalen Produktion vereinfachen. Nach dem Qualifizierungsprozess können wir dann Testteile herstellen und dem Kunden zur Verfügung stellen.

Sobald die Bauteile freigegeben sind, können sie die Kunden jederzeit über den Webservice bestellen. Unser System lässt sich dazu auch an den Webshop oder ERP-Systeme der Kunden anbinden. Wenn einer deren Kunden ein Bauteil bestellt, wird dann automatisch bei uns der digitale Produktionsprozess ausgelöst.

Sie haben vorher erwähnt, dass es am besten ist, wenn man die Bauteile frühzeitig qualifiziert, also bevor sie benötigt werden. Aber was passiert denn, wenn ein Bauteil kaputtgeht, das nicht mehr verfügbar ist und das auch bei Replique noch nicht qualifiziert ist?

Wonneberger: Im Notfall können wir auch mal „Feuerwehr“ spielen und Bauteile kurzfristig herstellen. Dies ist aber die Ausnahme. Unser Ziel ist es, gemeinsam mit unseren Kunden vorab die entsprechenden Bauteile zu definieren, das optimale Produktionsverfahren auszuwählen, die Parameter zu erarbeiten und den gesamten Prozess zu qualifizieren. Dann ist es ein Leichtes, die Bauteile kurzfristig herzustellen und in der definierten Qualität auszuliefern.

Wie hoch ist denn der Aufwand für die Qualifizierung?

Wonneberger: Dies hängt stark vom Kunden und vom Bauteil ab. Wir haben Kunden, die beim 3D-Druck schon sehr weit sind, und die die entsprechenden Parameter selbst erarbeiten und dann mehr oder weniger nur bei uns speichern. Bei anderen, die nicht das Know-how oder die entsprechenden Kapazitäten haben, übernehmen wir dagegen die komplette Überführung eines Spritzgussteils in den 3D-Druck-Prozess.

Dazu haben wir sehr gut ausgebildete Ingenieure bei uns im Haus, die den Kunden den optimalen Prozess und das optimale Material empfehlen können. Im schlimmsten Fall können unsere Experten sogar auf Basis eines kaputten Bauteils das Ersatzteil komplett neu konstruieren und im 3D-Druck herstellen.

Also das typische „Oldtimer-Geschäft“?

Wonneberger: Zum Teil ja, aber der weitaus größere Teil der von uns produzierten Bauteile geht in den Anlagenbau. Viele große Anlagen sind schon viele Jahre oder Jahrzehnte im Einsatz und deshalb sind manche Ersatzteile nicht mehr verfügbar. Dann kommen wir ins Spiel. Wie gesagt: Wir können mit dem entsprechenden Aufwand auch aus den Resten eines kaputten Bauteils oder auf Basis von alten Zeichnungen ein Ersatzteil konstruieren und mit 3D-Druck herstellen.

Wesentlich einfacher, schneller und günstiger geht es aber, wenn wir zusammen mit den Unternehmen im Vorfeld die benötigten Ersatzteile definieren, qualifizieren und dann bei uns digital einlagern. Dann reduzieren sich die Stillstandszeiten einer Anlage von Tagen oder Wochen auf einige Stunden oder einzelne Tage.

Die Vorteile von 3D-Druck gelten dabei aber nicht nur für Ersatzteile. Auch neue Serien, die lediglich in kleinen bis mittleren Stückzahlen benötigt werden, können so kostengünstig und schnell produziert werden.

Replique ist ja eine Ausgründung von BASF, aber nicht an die Materialien von BASF gebunden?

Genauso ist es. Dr. Max Siebert, heute CEO von Replique, und ich haben damals bei der BASF gearbeitet und dort das Geschäft von Replique im „Chemovator“ aufbauen dürfen. Der Chemovator ist der firmeneigene Inkubator von BASF und eine hundertprozentige Tochter des Unternehmens.

Anfang 2023 haben wir dann Replique als GmbH ausgegründet, da uns die Unabhängigkeit von BASF sehr wichtig ist. Denn wir wollen unseren Kunden als Plattform immer die beste Lösung, die beste Technologie und das beste Material bieten. Dabei kann das Material von BASF sein, muss es aber nicht. Wir haben deshalb schon sehr früh angefangen, Materialpartnerschaften mit anderen Unternehmen aufzubauen, zum Beispiel mit Evonik, Igus oder Lehvoss.

Lesen Sie auch:

Passend zu diesem Artikel

MAN Truck & Bus macht bei der effizienten Herstellung von Ersatzteilen beste Erfahrungen mit der 3D-Druck-Plattform von Replique.