Qualitätstracking für den 3D-Druck

Replique launcht auf der Formnext ein Modul, das eine digitale Qualitätskontrolle über den gesamten Herstellungsprozess jedes 3D-gedruckten Bauteils erlaubt.

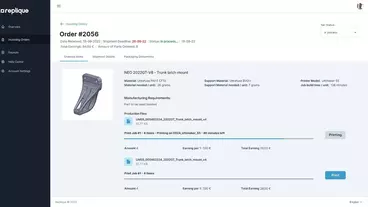

Replique wird auf der Formnext in Frankfurt mit Rsure ein innovatives Modul zur Qualitätsverfolgung vorstellen, das es OEMs ermöglicht, jedes ihrer 3D-gedruckten Teile direkt zu verfolgen und sicherzustellen, dass die Teile die erforderlichen Qualitätsanforderungen erfüllen.

3D-gedruckte Bauteile werden rückverfolgbar

Das BASF-Tochterunternehmen Replique ist Anbieter einer sicheren 3D-Druckplattform, die das Teilemanagement von OEMs effizienter und nachhaltiger macht. Mit Rsure können OEMs Qualitätsspezifikationen und ein digitales Prüfverfahren festlegen und die mit Replique produzierten Teile rückverfolgen, bevor sie an Kunden versandt werden. Das neue Modul wird als Teil der industriellen 3D-Druckplattform von Replique.

Mit Rsure können OEMs zudem Qualitätsprüfungen bestimmen, die von Servicebüros an den 3D-gedruckten Teilen durchgeführt werden müssen, einschließlich verschiedener zertifizierter Messungen, Funktionstests und Hochladen von Bildern in die digitale Bibliothek des OEMs auf Replique. Über die sichere Plattform können die OEMs diese Informationen jederzeit aus der Ferne abrufen und einsehen.

Gewünschte Menge und Qualität werden sichergestellt

Die Besucher der Formnext können den verschlüsselten Bestellprozess von Replique, der sicherstellt, dass die Teile in der gewünschten Menge und Qualität gedruckt werden, mit der Bestellung eines kostenloses 3D-gedrucktes Give-away testen, das live am Stand produziert wird. Dies ermöglicht auch einen genauen Blick auf das digitale Warenlager des Unternehmens, das die Speicherung, Verwaltung und interne Bestellung von Bauteilen ermöglicht.

Darüber hinaus können sich die Besucher über verschiedene Anwendungsfälle von Repliques Kunden informieren. Dazu gehört ein Projekt mit Alstom, bei dem ein Türstopper als erstes 3D-gedrucktes Serienmetallteil für Schienenfahrzeuge eingesetzt wurde. Es wurde mit Forward AM, Marke der BASF 3D Printing Solutions GmbH, qualifiziert und in Serienproduktion unter Verwendung des Metallfilaments Ultrafuse 316L hergestellt.

Wiederholbare Qualität und sichere Verschlüsselung von 3D-gedruckten Teilen

Max Siebert, Mitbegründer und CEO von Replique, kommentiert: „Als Teil der BASF wissen wir, dass Industrieunternehmen standardisierte und wiederholbare Produktionsprozesse benötigen, insbesondere wenn es um dezentrale Fertigung geht. Mit unserer End-to-End-Lösung können wir die Rückverfolgbarkeit von Teilen sicherstellen und gleichzeitig eine wiederholbare Qualität und sichere Verschlüsselung von 3D-gedruckten Teilen bieten.“

Die Lösung von Replique funktioniert sowohl für B2B- als auch für B2C-Unternehmen und die auf der Formnext vorgestellten Use Cases decken nur einen kleinen Teil möglicher Anwendungsfelder ab, so Replique. Insbesondere die Zusammenarbeit mit der H. Gautzsch Firmengruppe zeigt die vielfältigen Möglichkeiten der Replique-Plattform für interne und externe (kundenseitige) Bestellabwicklungen, ebenso wie das Projekt mit dem Premium-Hausgerätehersteller Miele. gk

Passend zu diesem Artikel

Nur 7,1 kg wiegt ein ultraleichtes 3D-gedrucktes Bike, bei dem extrem leichte Carbon-Rohre mit 3D-gedruckten Verbindungsteilen verklebt werden.

Sauber Technologies verlängert bei der automatisierten Nachbearbeitung von 3D-gedruckten Bauteilen für die Formel 1 die Partnerschaft mit AM Solutions.