Allzweck TPV mit hohem Recyclinganteil

Als weiteren Schritt in Richtung Nachhaltigkeit stellt Teknor Apex auf der Fakuma neue Sarlink TPV mit einem Recyclinganteil von bis zu 40 % vor.

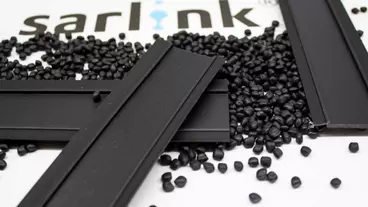

Wie Teknor Apex erklärt, handelt es sich bei der neuen Sarlink-Reihe um thermoplastische Vulkanisate – TPV – die sehr gut für Anwendungen in der Automobilindustrie eignen, die eine hohe Elastizität und Langzeitstabilität erfordern. Für diese Anwendungen sind die Sarlink TPVs eine recycelbare, leichte Alternative zu EPDM-Elastomeren.

TPV mit bis zu 40 % Post-Industrial-Rezyklat

Die neueste Reihe, Sarlink RX 3100B, enthält je nach Härtegrad bis zu 40 % Post-Industrial-Rezyklat und wurde entwickelt, um Automobilhersteller bei der Erreichung ihrer Nachhaltigkeitsziele zu unterstützen. Die Allzweck-TPVs eignen sich für Spritzguss, Extrusion, Mehrkomponentenbauteile und Co-Extrusion mit Polypropylen oder anderen thermoplastischen Elastomeren (TPE). Sarlink TPVs werden unter anderem als Grundgerüst oder Träger für extrudierte Dichtungen verwendet, zum Beispiel in Glasführungen, oder für Faltenbälge und andere Komponenten im Automobilbau.

Klare Vorteile bei der Nachhaltigkeit

Die beiden Qualitäten mit Shore A Härten von 84 und 94 basieren auf der bestehenden Technologie der Sarlink 3100 Reihe, enthalten jedoch 25 % bzw. 40 % recycelte Bestandteile. Wie Teknor Apex betont, lassen sich die Materialien ähnlich verarbeiten und sind ähnlich leistungsfähig wie entsprechende Neumaterialien, bieten aber Nachhaltigkeitsvorteile, wie zum Beispiel eine geringere Abhängigkeit von Kunststoffen auf Erdölbasis – ideal für Erstausrüster mit ehrgeizigen Zielen bei der Verwendung von nachhaltigen Materialien in Fahrzeugen. Sarlink RX 3100B TPVs sind bereits schwarz eingefärbt und können als Verarbeitungsabfall oder am Ende des Produktlebenszyklus recycelt werden.

Gegenüber der Verwendung von Post-Consumer-Recycling (PCR)-Material, das aus Haushaltsabfällen gewonnen wird, bieten Post-Industrial-Rezyklate (PIR) nach Erfahrung von Teknor Apex besser steuerbare und konsistentere Rohmaterialströme, die problemlos in TPVs in Extrusionsqualität eingesetzt werden können.

Qualität und Verarbeitbarkeit wie Primärrohstoffe

Teknor Apex verarbeitet recycelte Rohstoffe in der gleichen Weise wie Primärrohstoffe. Sie unterliegen auch denselben Qualitätssicherungsprüfungen und müssen die entsprechenden Spezifikationen für die Verwendung erfüllen.

„Bei Teknor Apex übernehmen wir als Teil der Wertschöpfungskette unsere Verantwortung, indem wir unsere Produkte so nachhaltig wie möglich herstellen und gleichzeitig fortlaufend nachhaltigere Materiallösungen auf den Markt bringen. Wir arbeiten eng mit namhaften Herstellern zusammen, um ihre Nachhaltigkeitsziele zu verstehen und entsprechende Lösungen anzubieten“, sagt Scott Nakon, Global Automotive Market Manager. „Zu unseren laufenden Projekten gehören neue nachhaltige Rohstoffströme wie recycelte und biobasierte Inhalte sowie kohlenstoffnegative Zusatzstoffe. Darüber hinaus planen wir, noch in diesem Jahr neue thermoplastische Elastomere mit bis zu 65 % recycelten Bestandteilen einzuführen und das Recyclon-Portfolio für Lösungen aus recyceltem Polyamid zu erweitern.“ gk

Passend zu diesem Artikel

Kraiburg TPE führt für den Bereich Automotive ein Recycling Content TPE mit einem Recyclinganteil von mindestens 73 % ein

Für den Profilhersteller Profine ist der Start der eigenen Recycling-Anlage ein bedeutender Schritt in Richtung Nachhaltigkeit, Effizienz und Zirkularität.