Wie lassen sich Verschleißerscheinungen in Vakuum-Fördersystemen minimieren?

Folge 37

- Mo erklärt Verschleißerscheinungen und Maßnahmen zum Verschleißschutz.

Die Wege, die Fördergut in Rohrleitungen von der Materialaufgabe zu den Verarbeitungsmaschinen zurücklegt, können strapaziös sein – sowohl für das Fördergut als auch für die Förderleitungen und die Fördergeräte. "Verschleiß" ist das Stichwort.

Ursache für Verschleiß am Fördergut ist vielfach eine Kombination aus mechanischer und thermischer Beanspruchung. Insbesondere bei zu hohen Fördergeschwindigkeiten kann der Kontakt und damit der Reibungsdruck des Förderguts mit den Rohrinnenwänden (besonders in den Bögen) sehr hoch sein. Mit dem Resultat, dass Granulatkörnchen brechen können, durch den Abrieb Staub entsteht oder deren Oberfläche aufgrund der Reibungswärme plastifiziert. Letzteres führt vielfach dazu, dass sich Fäden ("Engelshaar") bilden oder sich aus Ablagerungen Filme ("Schlangenhaut") ablösen. Abgesehen davon, dass es sich um unerwünschte Materialverluste handelt, können diese Verunreinigungen zu Störungen in den Fördergeräten bis hin zur kompletten Verstopfung der Leitungen führen.

Beim Leitungssystem und den Fördergeräten steht der Verschleiß aufgrund der mechanischen Beanspruchung durch das Fördergut im Fokus. Das ist ganz besonders dann der Fall, wenn abrasive Materialien, etwa glasfaserverstärkte Kunststoffe, zu fördern sind. Am stärksten beansprucht werden die Rohrbögen, die Materialeinlaufstutzen und –klappen an den Fördergeräten, sowie weitere materialberührende Bauteile, etwa an den Kupplungstischen. Unerwünschte Folgen sind Leckagen im Fördersystem oder schlimmstenfalls Kontaminationen des Endprodukts durch Materialabrieb.

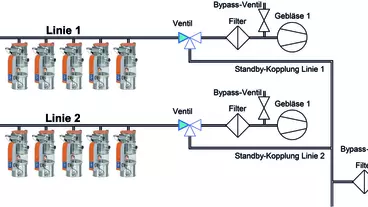

Für den Verschleißschutz – besser zur Verschleißminderung – und damit auch für eine materialschonende Förderung, bieten sich unterschiedliche Maßnahmen an. Einen entscheidenden Einfluss hat etwa die Fördergeschwindigkeit. Das optimale Gleichgewicht zwischen gewünschter Durchsatzleistung und schonender Förderung zu finden, ist bereits bei der Auslegung des Systems zu berücksichtigen. Ausschlaggebend sind hierbei insbesondere die Förderdistanz, das Fließverhalten des Förderguts sowie die Leistung des Vakuumerzeugers und der Durchmesser der Förderleitungen. Vorteilhaft ist es, eine Materialversorgung mit einem modernen, intelligenten Fördersystem auszurüsten, das automatisch die individuellen Gegebenheiten jedes angeschlossenen Fördergeräts hinsichtlich Streckenlänge und Fördergut berücksichtigt.

Zu den konstruktiven Maßnahmen des Verschleißschutzes beim Leitungssystem gehört insbesondere die Materialauswahl. Rohre aus Edelstahl sind zwar teurer, dafür aber weitaus standfester als aus Aluminium. Für besonders abrasives oder zu Engelshaar neigendem Fördergut können Rohre mit kugelgestrahlten Innenwänden eingesetzt werden. Die "raue" Innenoberfläche der Rohre bewirkt, dass das Fördergut während des Transports in Turbulenzen gerät und nicht an der Rohrinnenwand entlang rutscht. Der verminderte Kontakt zwischen Fördergut und Rohr schont beide.

Für die stark beanspruchten Bögen bieten sich unterschiedliche Lösungen an. Generell sollten Richtungswechsel in einem möglichst weiten Radius erfolgen. Bewährt haben sich auch asymmetrische Bögen. Für abrasives Fördergut und/oder hohe Durchsätze können Bögen aus Borosilikatglas eine ideale Lösung sein. Für ganz schwierige Fälle gibt es überdies spezielle Rohrbögen, beispielsweise aus hochverschleißfestem HVA-Niro-Edelstahl.

Passend zu diesem Artikel