PUR-Sprühen: Effizienter mit Düsenwechselsystem

Automobilzulieferer Trèves nutzt das Structural Component Spraying (SCS) Verfahren von Krauss Maffei für das effiziente Sprühen von Polyurethan (PUR).

„Die Effizienz unseres PUR-Sprühprozesses am Standort in Treroc/Marokko basiert hauptsächlich auf dem Düsenwechselsystem von Krauss Maffei. Wir sind so zufrieden, dass wir es bald auch in unserem Werk in Rumänien einführen werden“, sagt Sergi Salart, South Europe Industrialization Manager, von Trèves. Der international tätige Automobilzulieferer setzt das SCS-Verfahren mit Düsenwechseltechnologie ein. Was jeder vom Malen kennt, gilt auch für das Sprühen von PUR beim SCS-Verfahren: Ein breiter Borstenpinsel schafft mehr Fläche als ein rundes Exemplar, das sich besser für Details eignet. Meist braucht man bei Anwendungen aber beides – und Krauss Maffei bietet mit seiner Düsenwechseltechnologie die dafür nötige Flexibilität. Von der Flach- zur Rundstrahldüse in Sekunden – und umgekehrt.

Anwendungsbeispiel Ladeboden im Kofferraum

Ein Beispiel dafür: Eine Papierwabenschicht mit Glasfasermatte und Sichtvlies verpresst, hält als Ladeboden im Kofferraum oder auch bei Autodächern erheblichen Gewichten stand. Die Voraussetzung dafür ist PUR, mit dem die Glasfasermatte vorher besprüht wurde. Dabei gibt es unterschiedliche Bereiche: die große Fläche an sich und die Randzonen, die verstärkt werden müssen, damit sie von den scharfen Werkzeugkanten, die gleichzeitig stanzen, nicht beschädigt werden. Auch bei Metall- oder Kunststoffinserts ist oft eine lokale Verstärkung nötig. Man benötigt also sowohl eine Sprühdüse, die große Bereiche abdeckt als auch eine, die sehr gezielt das PUR platziert.

Im Vergleich zum gängigen PUR-Verfahren, zwei Roboter mit jeweils einer Düse zu betreiben, spart sie erhebliche Investitionskosten. Branchenüblich ist es allerdings auch, mit entweder nur der Flach- oder der Rundstrahldüse den ganzen Prozess zu bestreiten – was ebenfalls Nachteile mit sich bringt. Hier ist ein Blick auf die Austragsmengen und -geometrien hilfreich. Eine Rundstrahldüse verfügt über einen Durchsatz von etwa 50 g/s, und die Spraybreite liegt bei maximal 120 mm. Die Zerstäubung erfolgt mit Luft, das Sprühbild ist kegelförmig und die Polyurethan-Spur auf der flachen Glasfasermatte deutlich abgerundet. Die Flachstrahldüse hingegen leistet bis zu 130 g/s und arbeitet ohne Luftunterstützung. Auf der Matte zeigt sich eine rechteckige Form.

So wenig PUR wie möglich verbrauchen

Das bedeutet: Wer ein großflächiges Bauteil wie einen KFZ-Ladeboden benetzen will, dem bietet sich die Flachstrahldüse an, weil sie einen großen Bereich in kurzer Zeit abdeckt. Allerdings wird sie mehr PUR verbrauchen als nötig, da beim Verstärken der Kanten auch überflüssige Gebiete erfasst werden. Die Rundstrahldüse wiederum benötigt erheblich mehr Zeit, aber sie kann die Randbereiche zur Verstärkung präzise ansteuern.

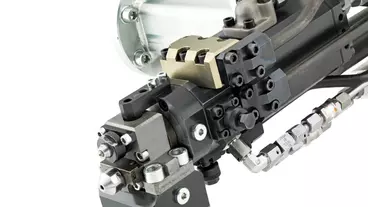

Das Umschalten zwischen flach und rund ist also der Königsweg – nur muss es schnell gehen. Der Düsenwechselbaustein von Krauss Maffei erfüllt diese Bedingung. Beginnt man beispielsweise mit der Flachstrahldüse und hat den Ladeboden komplett besprüht, so wird der Austragskanal in etwa drei Sekunden per Druckluft gereinigt. Der Wechsel zur runden Düse selbst erfolgt hydraulisch indem die zweite Kanalgeometrie in Position geschoben wird. Dies benötigt nur etwa 100 ms und schon geht es weiter. Um die variablen Materialmengen gut darstellen zu können, verfügt der Mischkopf über federbelastete Düsen oder solche mit Varioausstattung. Letztere arbeiten mit einem Luftpolster, das sich in einem Gasraum hinter der Düse befindet. Bei Schwankungen des Komponentendurchsatzes gleichen Variodüsen den Druck besser aus und erzielen sehr gute Prozessparameter bei unterschiedlichen Austragsleistungen.

Sprühzeiten verringern sich deutlich

Die Zykluszeit eines Bauteils umfasst die Sprühzeit, das Handling, das Verpressen der Komponenten und schließlich die PUR-Reaktionszeit. Wieviel man beim PUR-Auftrag sparen kann, lässt sich berechnen und hängt von der jeweiligen Anwendung ab. Bei einem Bauteil mit den Maßen 2200 x 1200 mm reduziert sich die Sprühzeit um bis zu 30 s. Wer eine neue Anlage zur PUR-Verarbeitung plant, tut gut daran, gleich in die Wechseltechnologie zu investieren, wie Trèves-Manager Salart betont: „Wir sind begeistert, wie verlässlich, störungsarm und wartungsfreundlich unsere PUR-Anlagen von Krauss Maffei sind – und planen deshalb weitere.“ sk

Passend zu diesem Artikel

Spritzgießen statt Pressblasen von Membranmanschetten – mit einem Elastomer von Celanese erhöht Automobilzulieferer Insit seine Produktivität.