Polyacrylat-Dichtstoff für die Automobilindustrie

Henkel hat einen neuen Hochleistungsdichtstoff speziell für die Automobilindustrie entwickelt. Dieser ist überaus ölbeständig und gasundurchlässig.

Mit einer neuen Polyacrylat-Dichtungstechnologie ermöglicht Henkel das direkte Dosieren eines Flüssigdichtstoffs auf Bauteilen, speziell für die Automobilindustrie. Hier werden insbesondere Leichtbaumaterialien wie Kunststoffe eingesetzt. Dazu hat Henkel einen neuen Polyacrylat-Dichtstoff unter der Bezeichnung Loctite AA 5884 entwickelt.

Abdichten mittels PIP-Verfahren nicht immer erste Wahl

Motor- und Getriebeabdeckungen, Elektronikkomponenten und Bauteile wie Ausgleichsbehälter werden zunehmend in Kunststoffbaugruppen integriert und müssen zu deren Kerneinheiten hin abgedichtet werden. Die gängigste Abdichtungsmethode für Kunststoff/Metall-Substrate ist das Press-in-Place-Verfahren (PIP). Dabei wird eine vorgeformte Gummidichtung oder ein O-Ring manuell eingelegt. Die Dichtung kann jedoch beim Zusammenpressen verrutschen. Das verursachst Leckagen oder es muss nochmal nachgearbeitet werden.

Dichtstoff direkt auf Bauteile auftragen

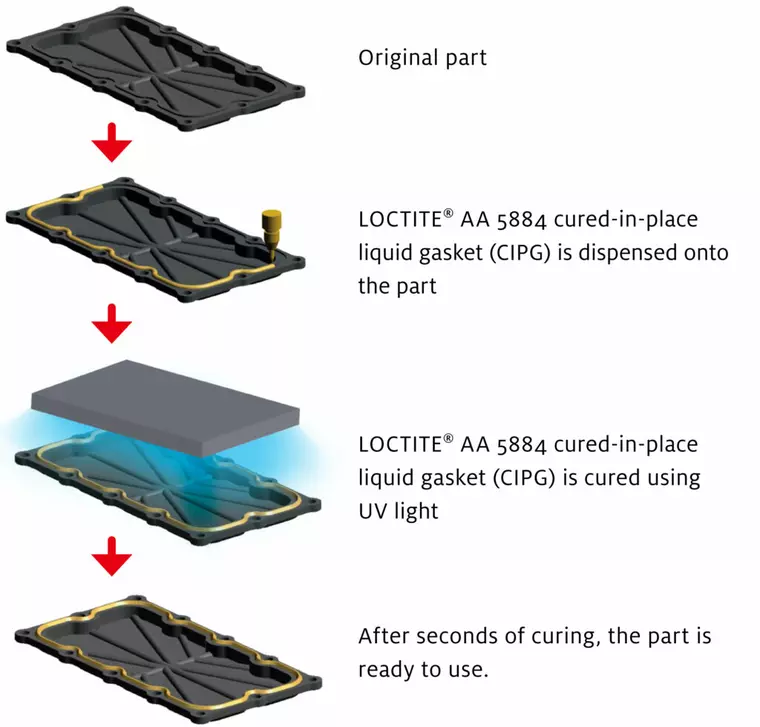

Beim direkten Dosieren auf entsprechende Bauteile werden die statischen Dichtstoffe zwischen zwei Flansche aufgebracht. Sie werden von Verbindungselementen zusammengehalten. So wird verhindert, dass Flüssigkeiten und/oder Gase entweichen. Ebenso werden damit die Fugen zwischen den Flächen geschlossen.

Damit alles dicht und dauerhaft leckagefrei bleibt, muss die Dichtung gegenüber dem versiegelten Medium beständig sein. Gleichzeitig muss sie den Betriebstemperaturen und Drücken der Anwendung sowie den Mikrobewegungen der Verbindung standhalten.

Unter UV-Licht in Sekunden ausgehärtet

Derartige Dichtungen werden in Form einer flüssigen Elastomerraupe mittels automatisierter Präzisionsgeräte aufgebracht. Der Flüssigdichtstoff wird dann unter UV-Licht innerhalb weniger Sekunden ausgehärtet. Es bildet sich eine feste, nahtlose Druckdichtung. Dadurch wird das Risiko für Nacharbeiten und Leckagen minimiert, gleichzeitig wird so die Produktivität gesteigert. Zudem sinken dadurch die Gesamtkosten, weil der Dichtungsprozess automatisiert wird und der Lageraufwand und die Komplexität vorgeformter PIP-Dichtungen entfallen. Der neue Polyacrylat-Dichtstoff ist besonders beständig gegen Öle und Automatikgetriebe-Schmierstoffe, sogenannte ATF. Er bildet auch keinen Schaum aus.

db

Passend zu diesem Artikel