Neue 3D-Druck-Anwendungen brauchen neue Werkstoffe

Die Additive Fertigung hat das Potenzial, die Produktion in den Unternehmen entscheidend zu verändern - auch dank der Entwicklung neuer Materialien.

Neue Materialien für die Additive Fertigung standen im Fokus des vierten Praxisforums 3D-Druck an der Hochschule Landshut, zu dem sich am 14. November 2017 rund 60 Experten eingefunden hatten. Das Wichtigste in Kürze:

- BMW fertigt heute über 100.000 Teile mit Additiver Fertigung

- Großes Potenzial bei der Individualisierung von Fahrzeugen

- Faserverstärkte Materialien auch bei Additiver Fertigung im Trend

- Große Chancen bei der Herstellung von Ersatzteilen

Der 3D-Druck und seine vielfältigen Anwendungsmöglichkeiten zeigen die schnelle technologische Entwicklung gerade im Rahmen der Digitalisierung. „Diese werden Unternehmen revolutionieren“, sagte Prof. Dr. Karl Stoffel von der Hochschule Landshut in seiner Begrüßung. Umso wichtiger seien Plattformen wie das Praxisforum 3D-Druck, in dem sich Wissenschaft und Unternehmen austauschen.

Die Möglichkeiten der Additiven Fertigung wachsen stetig, erklärt Prof. Dr. Norbert Babel in seiner Themeneinführung. Ob Pizza, Organe, Zahnersatz oder Turnschuhe: Es stünden immer mehr Werkstoffe, neue Füllstoffe für optische und haptische Effekte für den 3D-Druck zur Verfügung. Auch Nano-Strukturen, die Gecko- oder Lotuseffekte ermöglichen, sowie Glas könne mittlerweile gedruckt werden.

Besonders der Druck mit Endlosfasern wie Kohle-, Glas- oder Kevlarfasern, eingebettet in eine Kunststoffmatrix, die ein Optimum an Festigkeit und Steifigkeit ermöglichen, sowie der Druck von Silikonen bieten der Industrie interessante Einsatzmöglichkeiten. Doch nur, wenn die Auswahl des geeigneten Druckverfahrens, das richtige Material sowie eine 3D-Druck gerechte Konstruktion, unter Einbeziehung von modernen Simulationsverfahren, wie der Topologieoptimierung in Kombination mit der Finiten Elemente Methode, optimal zusammenspielen, kann nach Worten ovn Dr. Babel das Potenzial der Additiven Fertigung richtig genutzt werden.

Babel sieht große Zukunftschancen unter anderem im Druck kompletter Funktionseinheiten, da dadurch Montageschritte wegfallen können. Auch hybride Fertigungsstrukturen, die Kombination von unterschiedlichen Materialien, biete ein großes Potenzial. Vor allem die Automobilindustrie werde dazu beitragen den 3D-Druck in der Serienfertigung zu forcieren.

3D-Druck auf dem Weg in die Serienproduktion

Dass sich das Additive Manufacturing schon längst auf dem Weg zur automobilen Serienproduktion befindet, beleuchtete Julius Riedelbauch von der BMW Group,Additive Manufacturing Center, München. Nachdem BWM massiv in Infrastruktur investiert hat, werden heute pro Jahr weit mehr als 100.000 Teile im 3D-Druck zentral gefertigt.

Bereits 1989 hat BMW mit der ersten SLA-Anlage begonnen, das Segment ist seitdem kontinuierlich gewachsen und gerade in den letzten Jahren habe hier - so Riedelbauch - durch neue Player und neue Technologien, eine starke Ausweitung stattgefunden. In Einsatz kommt die Additive Fertigung bei BMW vor allem im Protoypenbau, aber auch im After Sales oder Ersatzteilbereich bei geringen Stückzahlen.

Riedelbauch zeigte am Beispiel eines Wasserpumpenrads für die DTM, dass der 3D-Druck in der Kleinserie günstiger ist und den hohen Anforderungen sogar besser entspricht als das ursprüngliche Spritzguss-Teil. Auch bei Montagehilfsmitteln in der Produktion, wie zum Beispiel zum Arretieren von Zahnrädern bei der Montage sowie bei individuell angepassten Daumenstützen, kommt die Additive Fertigung zum Einsatz.

Neben der Kostenfrage stehen laut Riedelbauch die Reproduzierbarkeit und die Schaffung eines "added Values" im Fokus. Besondere Chancen bieten dabei die Möglichkeiten der Individualisierung, zum Beispiel bei Premiumfahrzeugen durch individuell vom Kunden mitgestaltete Designteile. Besonders bei der Serienfertigung steigen allerdings die Materialanforderungen. Hier sieht Riedelbauch noch Handlungsbedarf, vor allem bei abgesicherten Werkstoffeigenschaften.

Im Design werde es weg von der Substitution, hin zu dezidiertem Design für die additive Fertigung gehen. Über die höheren Produktionsvolumina erwartet er ein Sinken der Materialpreise. Insgesamt seien bereits heute bei BMW viele verschiedenen AM-Technologien und -Produkte im Einsatz, dies werde sich aber in den nächsten Jahren noch deutlich erhöhen.

Als Spezialist für die Herstellung von Filamenten für das Additive Manufacturing betonte Sven Wohkittel, Rheneon Materials GmbH, Miellen, die Bedeutung von Kenntnissen über die eingesetzten Materialien und deren Eigenschaften. Diese seien grundlegend, um die 3D-Technologie weiter zu etablieren. Insgesamt müsste man gerade in der industriellen Produktion darauf achten, hochwertige Materialien zu verwenden. Dies beinhalte exzellente Farbmittel, die auch Ursache für die Schrumpfung und den Verzug von gedruckten Bauteilen sein können, hochwertige Polymere, eine hohe Lichtechtheit und UV-Stabilität. Zusätzlich müssten die Filamente eine gute Reproduzierbarkeit versprechen, einen geringen Wasseranteil aufweisen und natürlich den technischen Anforderungen entsprechen. Um optimale Ergebnisse erzielen zu können, sei die individuelle, auf die jeweiligen Anforderungen angepasste Verwendung bzw. Entwicklung von Filamenten notwendig.

Nachfrage nach faserverstärkten Materialien zur Additiven Fertigung steigt stark

Eine stark steigende Nachfrage hat Wohkittel für den Bereich der faserverstärkten Materialien beobachtet. Für den 3D-Druck müssten allerdings andere Filamente als beim Spritzguss eingesetzt werden. Unter anderem sei die zu verarbeitende Füllstoff-Teilchengröße zu berücksichtigen und die Abnutzung der Anlagen infolge des Füllstoffeinsatzes müsse ebenfalls berücksichtigt werden. Ein Füllgrad von 20 bis 40 % CFK-Fasern sei möglich und bereits umgesetzt worden.

Im Verbund zwischen Forschung und Wirtschaft neue und besonders auch faserverstärkte Materialien für den 3D-Druck umzusetzen, hat sich das Kooperationsnetzwerk 3D-CP zum Ziel gesetzt, das Markus Kafara, Fraunhofer-Institut für Produktionstechnik und Automatisierung, Bayreuth, vorstellte. Gefördert durch das Zentrale Innovationsprogramm Mittelstand – ZIM, des Bundesministeriums für Wirtschaft und Energie, sollen speziell für den Einsatz bei KMUs neue Filamente entwickelt werden.

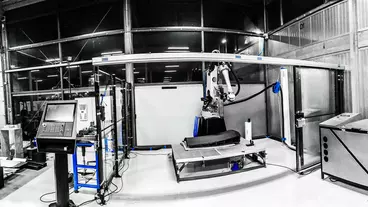

Den optimierten Prozess für die Ersatzteilversorgung mittels additiver Fertigung stellte Joachim Kleylein-Feuerstein, ebenfalls Fraunhofer-Institut für Produktionstechnik und Automatisierung, Bayreuth, vor. Am Beispiel einer Fernbedienung für Industrieroboter, bei der Teile nicht mehr lieferbar waren, zeigte er, von der Analyse des gewünschten Bauteils und der Optimierung bis zum 3D-Druck, die Vorgehensweise für das Refabrikation auf.

gk

Passend zu diesem Artikel

Wenn es um Windenergie geht, spielt auch Kunststoff eine entscheidende Rolle. Denn in den meisten der derzeit betriebenen Windkraftanlagen stecken eine Menge Kunststoff-/Werkstoffkombinationen mit Glasfaserverstärkungen.