Die KI behält den Überblick

Mithilfe von Künstlicher Intelligenz bietet Kuka Lösungen, um Prozesse in der Produktion noch flexibler, intelligenter und vorausschauender zu gestalten.

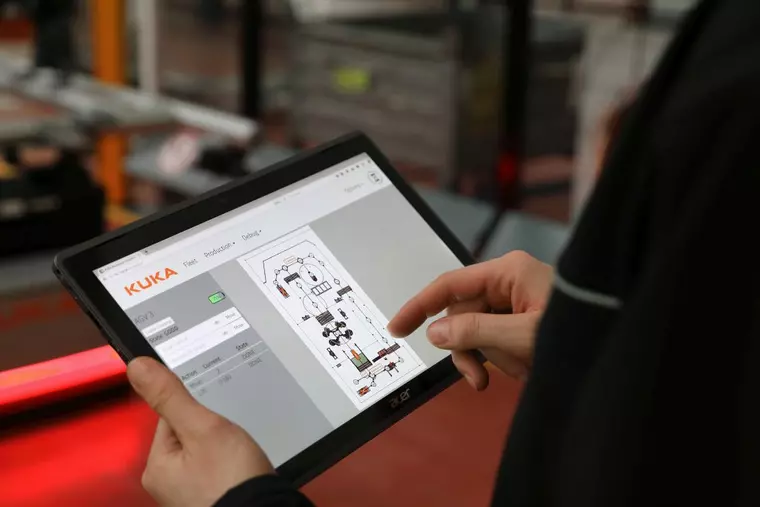

Smart Factory Effizient, flexibel, nachhaltig und wandlungsfähig: Die Kuka Matrix-Produktion erfüllt die Anforderungen, denen sich Produzenten in Zeiten von Industrie 4.0 und IIoT stellen müssen. Die Software Kuka SmartProduction_control bildet dabei das Herzstück der Fertigung, das die Informationen sammelt und die gesamten Prozesse koordiniert und steuert. Die ideale Ergänzung ist das IIoT-Tool Kuka SmartProduction_monitoring, mit dem die Daten der Anlage ausgewertet und im Web visualisiert werden können. Durch Kombination beider Systeme erhalten Kuka Kunden eine Komplett-Lösung, die den modernen Produktionsansprüchen gerecht wird. Beide Lösungen können je nach Anforderung auch unabhängig voneinander eingesetzt werden.

Produktionsprozesse intelligent koordinieren

Eine smarte Produktion ist in der Lage, mit einer zunehmenden Typenvielfalt, häufigeren Modellwechseln und Stückzahlschwankungen zurechtzukommen. „Genau hier setzen unsere automatisierten Lösungen an“, sagt Dr. Andreas Bauer, Senior Software-Architekt im Kuka Competence Center Automotive. „Um bei der Produktion variierender Typen, Modelle und Stückzahlen eine gleichmäßige Produktionsauslastung zu erreichen sind Wandlungsfähigkeit und Flexibilität maßgeblich. Diese Schlüsselelemente einer Produktion führten uns zur Entwicklung der Kuka Matrix-Produktion.“

Hauptakteur in der wandlungsfähigen Fertigung ist die Software Kuka SmartProduction_control, die auf Künstliche-Intelligenz (KI)-Technologien basiert. Die wandlungsfähige und flexible Matrix-Produktion wurde auf dem Augsburger Firmengelände im „Kuka SmartProduction Center“ in Betrieb genommen. In dieser Pilotanlage wird beispielsweise die Produktion von Autotüren und Radhausbrücken auf einer Produktionsanlage demonstriert. Durch die Software Kuka SmartProduction_control ist eine vollautomatische Umrüstung innerhalb kürzester Zeit möglich. Kuka SmartProduction_control erfasst alle Produktionsdaten und koordiniert die Prozessteilnehmer. Angefangen vom Roboter, der eventuell vor einem Prozessschritt eine Werkzeugumrüstung benötigt, bis hin zum Automated Guided Vehicle (AGV), das dieses on-Demand aus dem Toolstore liefern kann. „Die KI-basierte Software Kuka SmartProduction_control plant den Ablauf entsprechend der Produktionsanforderungen für jeden Prozessteilnehmer und sorgt damit für einen reibungslosen Produktionsablauf“, erklärt Andreas Bauer.

Die Kuka SmartProduction_control verarbeitet die Daten der Produktionsteilnehmer in Echtzeit und generiert einen auf die aktuelle Situation optimal abgestimmten Ablauf. So wissen die fahrerlosen Transportsysteme, welche Greifer oder Bauteile zu welcher Zeit an welche Roboterzellen zu liefern sind. Die Matrix-Produktion basiert auf kategorisierten, standardisierten Produktionszellen, produktneutralem Equipment und produktspezifischen Grundfunktionalitäten. Dabei ist die Intralogistik von der Produktion physisch getrennt, jedoch durch die teile- und werkzeugliefernden AGVs und Software on-demand miteinander verbunden. Kuka SmartProduction_control koordiniert die Produktionsabläufe und steuert sämtliche Prozessteilnehmer entsprechend des aktuellen Bedarfs.

Die Vorteile gegenüber einer starr verketteten Linie liegen auf der Hand: Durch die standardisierten Produktionszellen mit produktneutralen Grundfunktionalitäten ist die Matrix-Produktion problemlos mit produktspezifischen Werkzeugen umrüstbar, ohne die gesamte Produktionsanlage umbauen zu müssen. Die Kuka SmartProduction_control kennt dabei zu jedem Zeitpunkt alle Produktionsaktivitäten und steuert diese vorausschauend. Sie hat den Überblick über Fahrbewegungen der AGVs, deren Batteriestand oder den jeweiligen Status der Produktionszellen. Der Programmieraufwand für die Ablaufsteuerung kann kleiner, die Bedienung durch standardisierte Bedienoberflächen der Software einfacher und Prozesse somit insgesamt flexibler werden. Entscheidend dabei ist die Frage, was produziert werden soll. „Produktneutrale Fertigungszellen“, wie es sie etwa im Kuka SmartProduction Center bereits gibt, sind wie der Name schon sagt, sehr wandlungsfähig.

Produktionsprozesse digital transparent

Der Output passt nicht zu den Ansprüchen? Die Prozessdaten können nur in der Produktionshalle überwacht werden? Eine kontinuierliche Auswertung der gesammelten Daten existiert nicht? Das webbasierte System Kuka SmartProduction_monitoring bietet hierfür eine Lösung. Kunden können nach Autorisierung innerhalb ihres Unternehmensnetzwerks von überall auf die Produktionsdaten zugreifen. Um den hohen Ansprüchen hinsichtlich der Datensicherheit nachzukommen, wird Kuka SmartProduction_monitoring als „On-Premises“ Lösung ausgerollt.

Die erfassten und verarbeiteten Daten bleiben damit zweifelsfrei und sicher im Netzwerk des Kunden. Als Datenquellen dienen dabei neben der speicherprogrammierbaren Steuerung (SPS) auch Komponenten wie Roboter. Dieses langfristige Prozessmonitoring schafft eine strukturierte Datenbasis, die wiederum eine Prozessoptimierung ermöglicht. Fehler werden so identifizierbar und vermeidbar, eine präventive Wartung ist möglich. Kuka SmartProduction_monitoring beschleunigt die Anlaufphase: „Erfahrung bringen wir zum Beispiel aus verschiedenen Kundenprojekten im Automobilbereich und dem Einsatz in der eigenen Produktion in Augsburg mit. Hier konnten wir eine Verkürzung der Anlaufphase im produktiven Betrieb erreichen. Auch die Taktzeit konnten wir optimieren, indem wir zum Beispiel taktzeitkritische Komponenten identifizieren“, sagt Robert Kamischke, Kuka Vice President Business Unit Smart Production I4.0. Eine optimierte Produktion führt zu einer Kostenreduktion und damit zu einer erhöhten Wirtschaftlichkeit. Die unterschiedlichen Benutzeransichten richten sich an verschiedene Anwendergruppen. Entsprechend werden die relevanten Informationen benutzerspezifisch bereitgestellt. Kunden können Kuka SmartProduction_monitoring ohne Bedenken in bestehende Anlage einsetzen oder bei der Planung von neuen Anlagen bereits in einem frühen Stadium berücksichtigen.

Mit KI Potenziale weiter ausreizen

In der smarten Produktion spielt KI eine wichtige Rolle. Doch was versteht man darunter eigentlich? Im Wesentlichen Algorithmen und Tools, die es computer-gestützten Systemen erlauben komplexe Probleme effizient und oft auch weitgehend autonom zu lösen, das heißt ohne weiteres menschliches Zutun. Einsatz findet das heute im Consumer-Bereich zum Beispiel in Form von Schrift- und Spracherkennung. Im industriellen Umfeld bieten KI-Algorithmen jedoch mindestens genauso vielversprechende Möglichkeiten. Denn die Anforderungen der Produktion gehen zunehmend über die heutigen, repetitiven Roboterapplikationen hinaus.

Der Vorteil für Unternehmen liegt auf der Hand: nicht nur über Daten zu verfügen, sondern diese auch zu nutzen. Dazu leiten die vernetzten Maschinen und Roboter ihre Daten beispielsweise an eine Software oder Cloud-Anwendung weiter. Dass dies aber auch „on-premises“ also auch ohne Cloud-Anbindung möglich ist, zeigt Kuka SmartProduction_monitoring. Aus der Datenmenge werden algorithmisch bestimmte Muster und Auffälligkeiten identifiziert. Dadurch werden allgemeine Informationen über den Produktionsprozess gewonnen, etwa über Abläufe in der täglichen Fertigung als auch über bevorstehende Wartungsarbeiten. Mit dieser „Predictive Maintenance“ ist es möglich, drohende Störungen im Vorfeld zu erkennen und deshalb gar nicht erst entstehen zu lassen.

db

Passend zu diesem Artikel