Thermoplastische Graphit-Compounds für Brennstoffzellen

Coperion ist Projektpartner bei der Entwicklung von Fertigungstechnologien für Bipolarplatten für Brennstoffzellen aus thermoplastischen Graphit-Compounds.

Bipolarplatten als ein Kernelement der Brennstoffzellenstacks – und hier speziell diejenigen Ausführungen, die auf thermoplastgebundenen Graphit-Compounds basieren – stehen im Fokus eines Gemeinschaftsprojektes von Coperion mit dem Institut für Kunststofftechnik (IKT) der Universität Stuttgart, Robert Bosch und Matthews International / Saueressig.

Weiterentwicklung der Proton Exchange Membrane Brennstoffzellen

Gemeinsam arbeiten die Projektpartner an der Weiterentwicklung der Proton Exchange Membrane(PEM)-Brennstoffzellen zu einem effizienten Energielieferanten für die alltägliche mobile Nutzung. Die extrem hohen Füllgrade stellen dabei bisher nicht gekannte Anforderungen an die Verfahrenstechnik. Als Projektpartner nutzt Coperion seine umfangreiche Kompetenz zur Entwicklung der erforderlichen maschinenseitigen Lösungen für die Compoundherstellung.

Thermoplastische Graphit-Compounds sind leichter und belastbarer

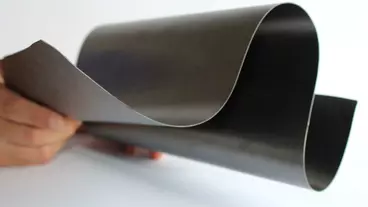

Bipolarplatten aus Graphit-Polymer-Compounds bieten sich aufgrund ihres geringen Gewichts für mobile Anwendungen an. Dabei kombinieren sie Eigenschaften wie elektrische und thermische Leitfähigkeit und Gasdichtigkeit mit deutlich höherer mechanischer Belastbarkeit als reine Graphit-Ausführungen. Zudem widerstehen sie der Einwirkung von Feuchtigkeit und sauren Medien bei typischen Betriebstemperaturen über längere Zeiträume als Metalllegierungen.

Coperion stellt sich der Aufgabe, die bei der Herstellung einzugsbegrenzter Kunststoffcompounds gesammelten Erfahrungen auf die Aufbereitung von Mischungen zu übertragen, die aus sehr hohen Graphit- und geringen Polymeranteilen bestehen, um so das Fundament für ein zukünftiges Upscaling zu legen.

Hohe Graphitanteile im Compound als Ziel

Dazu Markus Fiedler, Verfahrenstechnik, Teamleiter Chemical Applications bei Coperion: „Unser Hauptaugenmerk liegt auf zwei besonders kritischen Faktoren: Die hohen Graphitanteile – im Projekt sind Füllgrade von weit über 85 Gewichtsprozent angestrebt – bei zugleich geringer Schüttdichte erfordern spezielle Vorrichtungen, um die Mischungen in den Extruder einzuspeisen und den möglichen Massedurchsatz zu steigern. Wir wollen diesen schwierigen Materialeinzug optimal in den Prozess integrieren. Parallel optimieren wir auch die Einarbeitung der Füllstoffe ins Polymer, um die Bildung von Agglomeraten und die mechanische Degradation des Polymers während des Compoundierens zu vermeiden.“

FET-Technologie für hohe Schüttdichte

Als Basistechnologie zur Verbesserung des Einzugsverhaltens nutzt Coperion die patentierte Feed Enhancement Technology (FET), die sich ideal für die Verwendung feinerer, nicht kompaktierter Füllstoffe eignet. Dabei ist die Einzugszone der Seitenbeschickung mit einer porösen, gasdurchlässigen Wand ausgestattet. Liegt auf der Außenseite ein Vakuum an, wird ein Teil der in der Mischung enthaltene Luft abgesaugt. Dadurch steigen die Schüttdichte und somit das Material-Aufnahmevermögen in der Seitenbeschickung.

Auch zur Homogenisierung der Mischung hat Coperion ein prozessoptimiertes Maschinenkonzept entwickelt. Parallel nutzt das Unternehmen numerische 3D-Strömungssimulationen (CFD) zur virtuellen und realen Optimierung des Mischprozess von Polymer und Füllstoff. Projektbegleitend entwickelt Coperion darüber hinaus ein Inline-Qualitätstool zur Erfassung von Prozess- und Produktschwankungen, wodurch perspektivisch eine Regelung der Compoundqualität in Echtzeit realisiert werden soll.

Bessere Brennstoffzellen für die Mobilität

Markus Fiedler weiter: „Alle beteiligten Partner bringen in ihren Fachgebieten langjährige Erfahrungen, umfangreiches Wissen und hoch kompetente Mitarbeiter ein. Dies und eine vertrauensvolle, enge Zusammenarbeit und Abstimmung sind optimale Bedingungen für einen erfolgreichen Abschluss des Projektes, an dessen Ende der Weg der Brennstoffzelle in die Mobilität ein Stückchen kürzer geworden sein wird.“

Das Vorhaben wird mit dem Akronym Grabat (Graphit-basierte Bipolarplatten-Technologien) vom Bundesministerium für Wirtschaft und Energie gefördert.

gk

Passend zu diesem Artikel