Spritzguss-Sonderteile in drei bis fünf Tagen

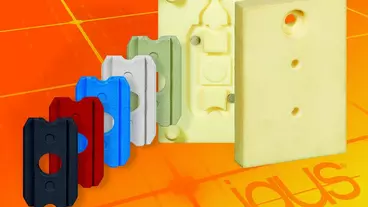

Durch den Einsatz individuell 3D-gedruckter Spritzgießwerkzeuge kann Igus schmiermittel- und wartungsfreie Verschleißteile und Kleinserien besonders schnelll und günstig herstellen. Selbst Teile aus speziellen Hochleistungskunststoffen – zum Beispiel für Hochlast, Lebensmittelkontakt, Unterwassereinsatz oder Hitze – erhalten die Kunden in nur zwei bis fünf Tagen.

Gespritzt, gedruckt oder aus Halbzeugen gefräst – Igus bietet seinen Kunden unterschiedlichste Möglichkeiten ihre schmierfreien Verschleißteile wie Zahnräder oder Gleitlager schnell und kostengünstig zu erhalten. Igus bietet darüber hinaus die Möglichkeit, schwierige technische Herausforderungen mittels 3D-gedrucktem Werkzeug schnell zu lösen – und das ab sofort mit allen bewährten Iglidur Werkstoffen.

Während die Fertigung von Spritzgusswerkzeugen aus Stahl sehr teuer ist, viel Zeit in Anspruch nimmt und sich erst bei der Produktion von großen Stückzahlen rechnet, können Tribo-Sonderlösungen mit einem gedruckten Werkzeug nicht nur innerhalb von zwei bis fünf Tagen produziert und bei der Herstellung bis zu 80 % Kosten gespart, sondern auch kleine Stückzahlen hergestellt werden. "Ein neues Verfahren für die Herstellung gedruckter Spritzgusswerkzeuge ermöglicht bei Igus jetzt noch präzisere und langlebigere Produkte", so Gerhard Baus, Prokurist des Geschäftsbereichs Gleitlager.

Der Werkstoff der gewünschten Sonderlösung bestimmt immer auch das Material und das Herstellungsverfahren des gedruckten Werkzeuges. Aus einem Sortiment von insgesamt 50 tribologisch optimierten und online berechenbaren Iglidur Werkstoffen können Anwender frei das passende Material für ihr Sonderteil wählen, egal ob Hochtemperatur- oder Hochlastanwendung.

Abhängig vom gewählten Werkstoff für den Spritzguss wird das Werkzeug durch das geeignete 3D-Druckverfahren hergestellt und anschließend direkt in die Spritzgussmaschine eingesetzt. So sind einfache Sonderteile bereits nach wenigen Tagen bereit für den Versand. Die besondere Materialbeschaffenheit der gedruckten Spritzgussform sorgt dafür, dass es den hohen Temperaturen beim Spritzgießen standhält, dadurch können aus einem Werkzeug Prototypen und Kleinserien bis zu 500 Stück günstig und schnell gefertigt werden.

Die Herstellung von Tribo-Sonderteilen durch gedruckte Spritzgusswerkzeuge spielt nach Erfahrung von Igus vor allem dann seine Vorteile aus, wenn das gewünschte Material nicht im 3D-Drucker verarbeitet werden kann oder wenn die Teile für einen Test eingesetzt werden, der möglichst nahe Bedingungen einer späteren Serienproduktion simulieren soll. Igus hat übrigens bereits über 2.000 bewegte Teile durch gedruckte Spritzgusswerkzeuge für seine Kunden produziert.

gk

Passend zu diesem Artikel