Sanner zeigt neuen Entwicklungsprozess

Auf der Pharmapack 2017 in Paris präsentiert der Hersteller von Verpackungen und medizintechnischen Produkten aus Kunststoff den IDP-Prozess. Die Abkürzung steht für Idea - Design - Product und soll den Kunden in sechs Phasen von der Anforderung zur marktfertigen Verpackung begleiten.

Inhalatoren mit spezieller Sprühgeometrie, besonders nutzerfreundliche Teststreifenspender, kindersichere Verschlüsse oder bruchsichere Doppelkammerspritzen – die Anforderungen an Medikamentenverpackungen steigen ständig. "Damit Produkte schnell und zuverlässig im Markt eingeführt werden können, muss auch das Verpackungskonzept stimmen", sagt Dirk Mähr, Geschäftsführer der Sanner GmbH. "Deshalb unterstützen wir unsere Kunden mit unserem langjährigen Know-how bei der Entwicklung von Primärverpackungen und Medical Devices jeglicher Art gezielt mit dem IDP-Process. Dabei steht IDP für ‚Idea. Design. Product.‘: Von der Idee bis hin zur Serienfertigung managen wir Kundenprojekte und realisieren individuelle Verpackungen – smart, effizient und sicher."

Sechs Phasen, ein Ziel

Basierend auf den Kundenanforderungen entwickeln die Sanner-Spezialisten in der Konzeptphase verschiedene Lösungsansätze unter Berücksichtigung der regulatorischen Anforderungen. Bereits in dieser frühen Phase werden die Kriterien einer späteren Großserienfertigung berücksichtigt. Nachdem der Kunde seine Favoriten ausgesucht hat, geht es in der Designphase um die Konkretisierung der Konzepte.

In der Prototypenphase werden das benötigte Equipment sowie die Produktmuster qualifiziert und getestet. Die Industrialisierungsphase umfasst vor allem die endgültige Herstellung, Installation und Qualifikation der Produktionsausrüstung sowie die Definition der Parameter für einen reibungslosen, effizienten Produktionsprozess. In der Implementierungsphase werden die Produktionsprozesse validiert sowie alle für die Medikamenten- und Verpackungszulassung und -registrierung benötigten Dokumente erstellt. Somit steht der Markteinführung nichts mehr im Weg. Die durchgängige Kontrolle der Serienproduktion stellt eine gleichbleibend hohe Produktqualität sicher.

Doch damit ist das Projekt für Sanner nicht beendet: Über den gesamten Produktlebenszyklus hinweg unterstützt das Unternehmen die Kunden mit entsprechendem Service. "Auch an unserer internen Optimierung arbeiten wir ständig", betont Dirk Mähr. "Das zeigt ein Blick auf OTIF-Level und Reklamationsrate: 98 % aller Lieferungen kommen termingerecht und vollständig beim Kunden an. Dabei verzeichnen wir pro zehn Millionen ausgelieferter Teile weniger als eine Beschwerde." Das integrierte MES sorgt zudem für 100-prozentige Rückverfolgbarkeit aller Teile.

Trockenmittellösungen für feste Pharmazeutika

Mit dem Atmo Guard System bietet Sanner einen weiteren ganzheitlichen Service speziell für Trockenmittelverpackungen. Dieser gewährleistet die sichere, schnelle und kosteneffiziente Markteinführung neuer Pharma- und HealthcareProdukte. Getreu dem Motto "so viel Trockenmittel wie nötig, so wenig wie möglich" liegt der Fokus auf der idealen Interaktion von Produkt, Trockenmittel und Verpackung.

Ein Beispiel aus dem Sanner-Portfolio sind die Trockenmittelsachets Adpack. Die aus Tyvek gefertigten Sachets schützen feuchtigkeitsempfindliche Medikamente wie Tabletten und Kapseln innerhalb der Verpackung effizient, sicher und ökonomisch vor Feuchtigkeit. Ergänzt wird das Portfolio durch die Adcap Trockenmittelkapseln, die nicht nur einen Rundum-Feuchtigkeitsschutz bieten, sondern auch höchste Patientensicherheit gewährleisten. Die fühlbare Gitterstruktur beugt gezielt der Verwechslung mit den Medikamenten vor. Beide Trockenmittellösungen eignen sich für den weltweiten Einsatz, da sie sämtliche regulatorischen Anforderungen erfüllen und sich auf allen gängigen Dosieranlagen und Abfülllinien verarbeiten lassen.

pl

Passend zu diesem Artikel

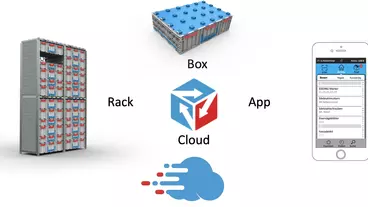

Für die Paketlogistik der Zukunft setzt das österreichische Kunststoff-Cluster auf digitalisierte, klimafreundliche Mehrwegbehälter aus Kunststoff.