Recycelbare Kunststofffolien aus PE-Monomaterial

Zur Herstellung von vollständig recycelbaren Kunststofffolien investiert die polnische ERG in eine 7-Schicht-Anlage von Hosokawa Alpine mit MDO-Technologie.

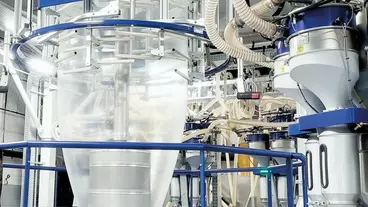

Für die Umsetzung Vision, nur noch vollständig recycelbare Kunststofffolien herzustellen, hat der polnische Verpackungshersteller ERG S.A eine moderne 7-Schicht-Anlage mit inline MDO (Machine Direction Orientation) von Hosokawa Alpine installiert. Seit August 2022 ist die Anlage am ERG-Stammsitz in Dąbrowa Górnicza in Betrieb und konnte zusätzlich zu den positiven Umwelteffekten auch die Produktionskapazität um 30 % erhöhen.

Für Hosokawa Alpine ist die MDO-Technologie ein entscheidender Baustein für die Herstellung von leistungsstarken Monomaterialverbunden aus Polyethylen. In der Vergangenheit mussten zur Generierung bestimmter Produkteigenschaften Verbundstoffe aus verschiedenen Materialien produziert werden, die sich nicht vollständig recyclen lassen.

Deutlich nachhaltiger sind jetzt die Verpackungslösungen aus reinen Polyethylen-Verbunden. Diese entsprechen dem Prinzip der Kreislaufwirtschaft, da sie nach dem originären Gebrauch vollständig recycelt und ohne Materialverlust für Endprodukte wiederverwendet werden können.

Kunststofffolien aus PE-Monomaterial vollständig recycelbar

„Unsere Vision und Mission ist die nachhaltige Entwicklung und Produktion innovativer Verpackungen, die die Bedürfnisse unserer Kunden erfüllen und gleichzeitig die negativen Auswirkungen auf die Umwelt minimieren“, betont Tomasz Gwizda, kaufmännischer Leiter von ERG. Dabei kann das Unternehmen auf 120 Jahre geballte Erfahrung zurückgreifen. Heute stellt ERG verschiedene Arten von Folien her, darunter Folien aus PE-Verbunden oder EVOH, vollständig recycelbare Folien oder Full-PE-Folien. Für Letztere nutzt ERG die neue 7-Schicht-Anlage mit inline MDO von Hosokawa Alpine.

„Mehr als 100 MDOs von uns sind inzwischen weltweit im Einsatz“, erzählt Richard Hausner, Sales Manager Polen im Bereich Blasfolie bei Hosokawa Alpine. Gemeinsam mit den Kunden entwirft Hosokawa Alpine die jeweilige MDO-Blasfolienanlage passgenau für die gewünschte Folienproduktion, exakt auf die Bedürfnisse des Kunden zugeschnitten. „Das war auch bei ERG der Fall und ist ein Geheimnis für unseren Erfolg. Das andere ist die Qualität der MDO-Folien“, so Hausner.

Die produzierten Folien zeichnen sich durch hervorragende Verarbeitbarkeit, optimierte Planlage und keine hängenden Kanten aus. Dafür sind die MDOs von Hosokawa Alpine mit drei einzigartigen Merkmalen ausgestattet: Die Trio-Technologie (Trim Reduction for Inline Orientation) für beste Planlage und Rollenzylindrizität, die flexible Einstellung des Reckspalts zur Reduzierung der Einschnürung und die einzigartige Vakuumtechnologie für beste Planlage und hervorragende Prozessstabilität.

Monoaxiales Recken reduziert Dicke und verbessert Eigenschaften

Die Hosokawa Alpine MDO-Technologie basiert auf monoaxialem Recken von Blasfolien. Dabei wird die Folie zwischen zwei Walzen gezogen, die sich mit unterschiedlicher Geschwindigkeit drehen. Je nach Anwendung läuft die Folie über acht bis zwölf Walzen, davon zwei Reckwalzen.

Nach dem Aufheizen auf die optimale Temperatur wird die Folie in der Reckphase auf das gewünschte Verhältnis gebracht. Durch den Reckvorgang wird die Foliendicke reduziert, während die optischen und mechanischen Eigenschaften verbessert werden. Dazu gehören beispielsweise Barriereeigenschaften, Transparenz oder die Bearbeitungsfähigkeit.

„Der Rohstoffbedarf kann mit dieser Technologie ressourcenschonend reduziert und die Effizienz gesteigert werden“, erklärt Hausner. Die beim Recken entstandenen Spannungen werden in der anschließenden Temperphase reduziert. Abschließend kühlt die Folie ab und gleicht den thermischen Schrumpf aus. „Unsere Verbundfolien auf Basis von MDO-Full-PE Folien und einer Siegelschicht aus LDPE – auch in einer Hochbarriere-Version für Gase – erfüllen alle Anforderungen einer modernen Kreislaufwirtschaft und sind zu 100 Prozent mechanisch recycelbar“, schwärmt Gwizda.

PE-MDO-Folie ersetzt BOPET- und BOPP-Folien

Ein mit der MDO-Anlage hergestelltes Produkt, das ERG seinen Kunden anbietet, ist die PE-MDO-Folie Premium. Sie ist je nach Ausführung eine sieben- oder vierzehnschichtige Folie zum Bedrucken und Laminieren. Als Alternative zu LDPE-Verbunden mit BOPET- und BOPP-Folien ist sie als Monomaterialverpackung zu 100 % recycelbar. „Aufgrund ihrer einzigartigen mechanischen Eigenschaften ermöglicht die Folie sowohl den Oberflächen- als auch den Zwischenlagendruck im Flexo-, Offset- und Digitaldruck“, so Gwizda. Zudem verleihe die MDO-Technologie der Folie durch die spezifische Anordnung der Polymerketten mehrere Eigenschaften mit explizitem Mehrwert: sowohl eine höhere Steifigkeit, Transparenz und Haltbarkeit als auch eine geringere Durchlässigkeit für Wasserdampf und Gase. Je nach Auswahl der Rohstoffe können MDO-PE-Folien in verschiedenen Versionen hergestellt werden, die sich zusätzlich durch eine wesentlich höhere Temperaturbeständigkeit auszeichnen. Sie werden hauptsächlich in der Verpackung von Lebensmitteln eingesetzt.

Mit der neuen MDO-Anlage von Hosokawa Alpine und dem eigenen Labor zur Forschung und Entwicklung neuer Folientypen sieht sich ERG derzeit bestens aufgestellt für die Herausforderungen aktueller Zukunftstrends. „Wer all die Vorteile der MDO-Technologie nutzen und eine zukunftsfähige Anlage installieren möchte, kommt um Hosokawa Alpine und die über 25 Jahren Erfahrung nicht herum“, schließt Gwizda.

In letzter Zeit haben sich zahlreiche Unternehmen für die MDO-Technologie von Hosokawa entschieden und entsprechende Anlagen installiert, darunter ELA in Polen und Manuli Tech in Italien. gk

Passend zu diesem Artikel