Leicht und stark

Hybride Bauteile aus Stahl, lokal funktionalisiert durch Faserverbundkunststoffe, kombinieren eine hohe mechanische Belastbarkeit mit geringem Gewicht.

Im EU-Forschungsprojekt „Communion“ entwickeln die beiden Aachener Fraunhofer-Institute für Produktionstechnologie IPT und für Lasertechnik ILT mit 14 weiteren Partnern aus Industrie und Forschung solche Prozesse für den hybriden Leichtbau aus Metall und Faserverbundkunststoffen für die Automobil- und Luftfahrtbranche.

Geeignet für die Großserie

Das neue hybride Fertigungsverfahren setzt auf eine Kombination von Laserstrukturieren und laserunterstütztem Tapelegen: Dafür werden die Metallbauteile zunächst mit dem Laser vorbearbeitet und mit einer speziell entwickelten und genau definierten rauen Oberflächenstruktur versehen. Durch die Strukturierung lassen sich Tapes aus thermoplastischem Faserverbundkunststoff, die später zur Verstärkung dienen, direkt mechanisch auf das Stahlbauteil fügen, ohne dass weitere Mittel zur Verbindung eingesetzt werden müssen. Die Verstärkungen, die gezielt an die zu erwartenden Belastungen angepasst sind, werden durch das automatisierte Tapelegeverfahren auf das Bauteil aufgebracht. Dazu erwärmt der Laser die aufgelegten Tapes lokal unmittelbar vor der Fügezone auf dem Metall, so dass das Matrixmaterial schmilzt. Es dringt dadurch in die Oberflächenstrukturen ein und bewirkt, dass die Tapes mit den eingebetteten Fasern auf der aufgerauten Oberfläche des Stahlbauteils haften.

Kombination zweier Laserverfahren

Die Kombination dieser beiden Laserverfahren zur Strukturierung und zur Erwärmung spielt ihre Vorteile aus, wenn mechanische Eigenschaften lokal verbessert werden sollen, ohne dass das Bauteilgewicht dabei deutlich steigt. Der Prozess eignet sich besonders für die Großserienfertigung, da nach dem Ablegen der thermoplastischen Tapes keine weitere Nachbearbeitung zur Konsolidierung des Werkstoffs erforderlich ist. Die punktgenaue, lokale Erwärmung verringert darüber hinaus den Verzug und die Eigenspannungen beim Fügen der beiden Materialien. Die Strukturierung mit dem Laser, eingesetzt durch das Fraunhofer ILT, unterliegt zudem keinerlei Werkzeugverschleiß und lässt sich reproduzierbar und punktgenau auf dem Metallbauteil einsetzen.

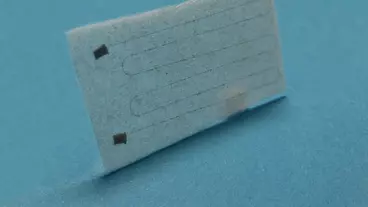

Die Forschungspartner haben jetzt einen ersten Demonstrator aus hochfestem Stahl und Faserverbundkunststoff gefertigt: Anhand eines Leichtbau-Seitenschwellers, eines Karosseriebauteils für den Automobilbau, haben die beiden Fraunhofer-Forscher Kira van der Straeten vom Fraunhofer ILT und Tido Peters vom Fraunhofer IPT im Rahmen des Communion-Projekts die Funktionsfähigkeit der Verfahrenskombination getestet und belegt.

mg

Passend zu diesem Artikel

Forschungsprojekt Hyfive liefert neue Kenntnisse zur klebfreien Verbindung von Metall- und Faserverbundkunststoffen

Das dänische Ingenieur- und Beratungsbüro Ramboll hat ein Kreislaufkonzept zum effizienten Recycling von Faserverbundkunststoffen entwickelt.