Kollaboratives Arbeiten mit dem MRK-Schraubsystem

Weber setzt bei der Weiterentwicklung und Optimierung von Fügetechnologien auf kollaboratives Arbeiten und das neue MRK-Schraubsystem.

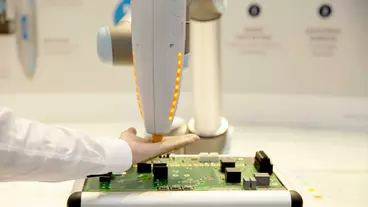

Passgenauen, prozesssicheren und effizienten Fügetechnologien gehört die Zukunft, deswegen forciert die Weber Schraubautomaten GmbH mit dem MRK-Schraubsystem die Entwicklung kollaborativer Arbeit in der Fügetechnik in der Zusammenarbeit zwischen Menschen und Robotern.

Kollaboratives Arbeiten schützt Mitarbeitergesundheit

Die Weiterentwicklung von Fügetechnologien wird maßgeblich aus zwei Gründen vorangetrieben: Zum einen sollen Verbindungen bei der Montage prozesssicher, flexibel und kosteneffizient hergestellt werden und damit die Qualitätsziele sowie Wirtschaftlichkeit der Auftraggeber signifikant verbessern helfen. Zum anderen sollen monotone und körperlich schwere Arbeiten möglichst reduziert und vermieden werden, um die Gesundheit der Mitarbeiter zu schützen. Das MRK-Schraubsystem von Weber wird als ultraleichte SEV-C Schraubspindel angeboten und ist als integrierte Lösung, bestehend aus Spindel, Zuführung und Steuerung ausgelegt. Priorität hat dabei ein umfassendes Schutzkonzept für die Mitarbeiter, die mit dem Roboter zeitgleich und im selben Raum kollaborieren. Dafür ist die Spindeleinheit beispielsweise völlig kantenfrei konstruiert und von einer Schutzhülle umgeben.

MRK-Schraubsystem realisert kürzere Taktzeiten

Die Schraubspindel ist zudem mit Sensoren ausgestattet, die Berührungen mit dem Mensch verhindern und bei Bedarf die Maschine abschalten – alle Zuführungen und Kabel werden in einem geschlossenen Kabelpaket zusammengefasst. Das MRK-System baut auf den jahrzehntelangen Erfahrungen von Weber auf. Es realisiert kürzeste Taktzeiten der automatischen Verschraubungen bei gleichbleibend hoher Prozesssicherheit und Effizienz. Eine individuelle Anpassung an verschiedene Robotermodelle ist möglich. Mensch-Roboter-Kollaborationen kommen vorwiegend bei Schraubfällen zur Anwendung, bei denen die Zugänglichkeit zum Schraubort eingeschränkt ist, vertieft liegende Schrauborte vorliegen oder andere Variablen den Montageprozess komplex gestalten – darüber hinaus können auch Schraubfälle im Vakuum umgesetzt werden.

Fließlochverschrauben – die nächste Generation

Fließlochformendes Schrauben ist eine Technologie in der Verbindungstechnik, der enorme Entwicklungspotenziale attestiert werden. Weber ist in diesem Segment zum internationalen Vorreiter geworden und stellt mit der RSF25 seinen Kunden aktuell bereits die vierte Generation dieser Systeme zur Verfügung. Beim Fließlochverschrauben werden Bauteile ohne vorheriges Einbringen von Schraublöchern durch das direkte Einbringen einer Schraube verbunden. Dazu wird das zu bearbeitende Bauteil zunächst durch die ausgeübte Andrückkraft und hohe Drehzahlen der Schraube erwärmt. Nach dem Durchdringen des Materials formt die Schraube daraufhin ein metrisches Mutterngewinde durch spanloses Furchen. Durch das abschließende Anziehen der Schraube mit eingestelltem Drehmoment entsteht eine feste Verbindung. Die Vorteile liegen auf der Hand: Der Verbindungsprozess kann in kürzeren Taktraten realisiert werden. Mit der aktuellen RSF25 hat Weber dieses Verfahren optimiert. Das robotergestützte Schraubsystem mit Spindel, automatischer Zuführung und Steuerung zeichnet sich durch seine hohe Flexibilität in der Anwendung aus. Innerhalb kurzer Zeit kann die Bauform angepasst werden, um die Zugänglichkeit zu verbessern. Gleichzeitig wird es mit der RSF25 möglich, mehrere Schraubenlängen mit nur einem Schraubkopf zu verschrauben. Die Parametrierung des Schraubprozesses erfolgt dabei unabhängig von der Fügerichtung im Raum – so wird beispielsweise auch eine Über-Kopf-Montage möglich.

Neue Anwendungsfelder in der Fügetechnologie

Mit zunehmender Ausweitung der Anwendungsbereiche von E-Mobilität, fortschreitender Individualisierung von Montageprozessen und der Entwicklung neuer Materialien und Werkstoffe wachsen die Anforderungen an Fügeverfahren hinsichtlich Kosteneffizienz und Qualität der Verschraubung. Weber bietet auf alle Anforderungen aus Industrie und verarbeitendem Gewerbe passende Lösung der automatisierten Verbindungstechnik und setzt dazu geeignete Fügeverfahren ein. „Der Trend zur Automatisierung von Montageprozessen wird sich angesichts des wachsendenden internationalen Konkurrenzdrucks weiter fortsetzen. Weber ist in jedem Fall am Puls der Zeit und kann kurzfristig auf neue Aufgaben und Schraubfälle mit den passenden Fügeverfahren reagieren. Um die Zukunft der Verbindungstechnik muss man sich also keine Sorgen machen“, so Karl Bujnowski, Geschäftsführer von Weber.

ak

Passend zu diesem Artikel

MS Ultraschall übergibt Ultraschallschweißmaschine MS sonxTOP an RWTH Aachen um Innovation in der Fügetechnik zu erleichtern.