Formteilautomat für Partikelschaumverarbeitung

Hofmann bringt mit der Bead-Machine seinen ersten eigenen Formteilautomat zur Partikelschaumverarbeitung auf den Markt.

Der neue Formteilautomat für Partikelschaumverarbeitung der Werkzeugbau Siegfried Hofmann GmbH bietet neue Möglichkeiten für den Leichtbau in der Kunststoffverarbeitung. Die Bead-Machine ermöglicht laut Hofmann massive Energie- und Ressourceneinsparungen im Vergleich zu konventionellen Anlagen.

Formteilautomat erste große Eigenentwicklung

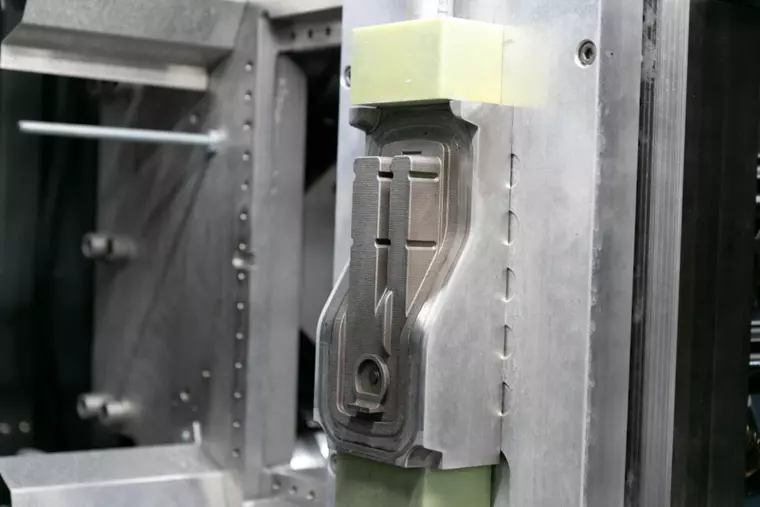

Leichtbauanwendungen gewinnen in der Kunststoffverarbeitung immer mehr an Bedeutung. Genau dafür hat Hofmann – Ihr Impulsgeber (Werkzeugbau Siegfried Hofmann GmbH) die Bead-Machine entwickelt. Der Formteilautomat zur Partikelschaumverarbeitung ist die erste große Eigenentwicklung des oberfränkischen Unternehmens, das bislang vor allem als Spritzgießwerkzeugbauer und Auftragsfertiger in Erscheinung getreten ist. Mit der Bead-Machine formuliert Hofmann den Anspruch, die Verarbeitung von Partikelschäumen auf ein neues Level zu bringen. Dank einer Maßhaltigkeit, Bauteilgüte und Reproduzierbarkeit, die Spritzgießqualität zum Maßstab nimmt, werden ganz neue Anwendungen möglich, zum Beispiel qualitativ und haptisch hochwertige Sichtteile.

Ressourceneffizienz in der Partikelschaumverarbeitung

Außerdem setzt die Lösung ein Statement in Sachen Nachhaltigkeit und Ressourceneffizienz in der als energieintensiv bekannten Partikelschaumverarbeitung. Im Vergleich zu herkömmlichen Formteilautomaten sind mit der Bead-Machine Einsparungen von 75 % und mehr beim Wasser- und Druckluftverbrauch möglich. Darüber hinaus schafft die kompakte Anlage kurze Zykluszeiten. Möglich machen das u.a. schnelle Aufheiz-, Bedampfungs- und Abkühlphasen. „Unser Ziel ist es, mit der Bead-Machine die Partikelschaumverarbeitung besser und einfacher zu machen“, sagt Geschäftsführer Stefan Hofmann. „Wir wollen mit unserer Anlage zeigen, dass es möglich ist, optisch und haptisch anspruchsvolle Teile mit Partikelschäumen herzustellen und dass diese Leichtbauteile eine echte Alternative zu klassischen Spritzgießteilen sein können.“

Motto: "Plug and Produce"

Besonders die Anwenderfreundlichkeit macht die Bead-Machine auch für Partikelschaum-Neulinge attraktiv. „Plug and Produce, das ist unser Motto für die Bead-Machine. Die Bedienoberfläche ist auf die Bedürfnisse der Anwender optimiert“, so Stefan Hofmann weiter. Für den Betrieb der Maschine sind lediglich ein Wasser- und Druckluftanschluss sowie ein 63-Ampere-Stromanschluss und ein Schnelldampferzeuger erforderlich. Ein Kesselhaus ist nicht notwendig. Besonders in Kombination mit 3D-gedruckten Werkzeugeinsätzen entfaltet die Bead-Machine ihr volles Potenzial. In diesem Bereich ist Hofmann – Ihr Impulsgeber ein echter Vorreiter. Seit mehreren Jahren gehört die additive Fertigung von Werkzeugen zum Repertoire des Unternehmens. „Die tollen Möglichkeiten, die 3D-gedruckte Partikelschaumwerkzeuge bieten waren auch der Grund, warum wir die Bead-Machine entwickelt haben“, so Stefan Hofmann zur Entstehungsgeschichte der Anlage. „Die Werkzeuge konnten auf normalen Formteilautomaten nicht ihr volles Potenzial ausschöpfen. So sind wir auf die Idee gekommen, die dafür passende Anlage selber zu bauen.“ Nach rund zwei Jahren Entwicklungszeit steht mit der Bead-Machine nun ein Formteilautomat der nächsten Generation zur Verfügung.

ak

Passend zu diesem Artikel