Duroplaste treffen Fasern

Das IKV untersucht, ob sich Bauteile aus faserverstärkten Kunststoffen mit duroplastischer Matrix im Spritzgießprozess wirtschaftlich fertigen lassen.

Hochbelastbare, endlosfaserverstärkte und funktionale Kunststoffbauteile bieten nicht nur für die Automobil- und Luftfahrtindustrie enorme Potenziale. Die steigende Nachfrage nach Kunststoffbauteilen mit Endlosfaserverstärkung beruht auf ihren hohen mechanischen Festigkeiten bei bis zu 25 % geringeren Gewichten im Vergleich zu Metallbauteilen. Aus diesem Grund ist ihre Herstellung und hierbei insbesondere die Wirtschaftlichkeit des Prozesses sowie die Reduktion von Fertigungsschritten bei kurzen Zykluszeiten Thema diverser Forschungsprojekte.

Während FVK-Bauteile mit thermoplastischer Matrix bereits industriell hergestellt und genutzt werden, beschäftigt sich das IKV in Aachen jetzt erstmals mit der Herstellung endlosfaserverstärkter Leichtbauteile mit duroplastischer Matrix. Duroplaste sind aufgrund ihrer höheren Kältebeständigkeit sowie der höheren mechanischen und thermischen Belastbarkeit in manchen Anwendungen den Thermoplasten überlegen.

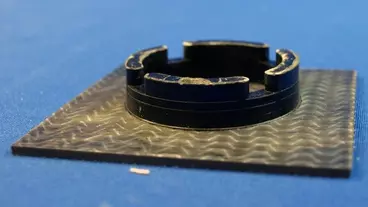

In einem aktuellen Forschungsprojekt untersucht das Forscherteam am IKV die Möglichkeiten, Leichtbauteile mit duroplastischer Matrix herzustellen. Analog dem bekannten Verfahren des integrierten Umformens und Hinterspritzens thermoplastischer FVK sollen so die Leichtbaueigenschaften mit der Bauteilkomplexität des Spritzgießens auch für duroplastische Bauteile kombiniert werden.

Zwei innovative Prozessrouten kommen dabei zum Einsatz: das Hinterspritzen von zuvor im etablierten RTM-Verfahren hergestellten Bauteilen, eine zweistufige Prozessroute, sowie das Hinterspritzen von Towpreg/Prepreg-Materialien, welche prozessintegriert im Spritzgießprozess aushärten, also eine einstufige Prozessroute. Beide Wege zeichnen sich durch eine im Vergleich zu herkömmlichen Funktionalisierungsstrategien wie Kleben oder Nieten reduzierte Anzahl von Fertigungsschritten sowie durch kürzere Zykluszeiten aus.

Die erzielten Forschungsergebnisse wie Prozesseinflussgrößen, erzielbare Bauteilkomplexität und Haftverbundeigenschaften sowie die technologische und wirtschaftliche Bewertung können künftig dazu beitragen, die Bauteilkomplexität und Funktionsintegration zu steigern und neue Anwendungsbereiche für duroplastische FVK-Bauteile zu erschließen.

sk

Passend zu diesem Artikel