Mit System zu mehr Wirtschaftlichkeit beim Leichtbau

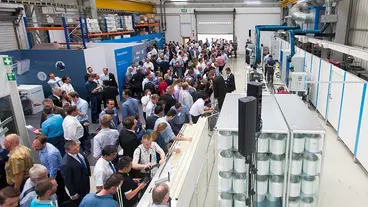

Auf der Composites Europe 2017 präsentiert Krauss Maffei intelligente Lösungen für die Herstellung faserverstärkter Kunststoffbauteile (FVK). Als einer der wenigen Anbieter auf dem Markt bietet das Unternehmen Technologien und Systemen für die Verarbeitung duroplastischer und thermoplastischer Matrixsysteme aus einer Hand.

Ausgefeilte Maschinen- und Werkzeugtechnik, großserientaugliche Verfahren: Krauss Maffei präsentiert automatisierte Lösungen aus den Bereichen Spritzgieß- und Reaktionstechnik. "Der Markt für Composites entwickelt sich weiterhin sehr dynamisch. Wichtige Treiber sind automatisierte Prozesse. Vor diesem Hintergrund optimieren wir unsere Anlagen und Verfahren und erweitern unser Portfolio", erklärt Erich Fries, Leiter der Business Unit Composites/Oberflächen.

Jüngstes Beispiel ist die neue Ipul-Pultrusionsanlage, die erste Komplettanlage für das kontinuierliche Strangziehen gerader und gekrümmter Profile. Mit bis zu zweimal schnelleren Produktionsgeschwindigkeiten als übliche Wannen- oder Durchziehverfahren eröffnet sie ganz neue Märkte für die Pultrusion.

Fünf RTM-Verfahren

Kurze Zykluszeiten, hohe Reproduzierbarkeit sowie ein hoher Automatisierungsgrad zeichnen die fünf verschiedenen RTM-Verfahren (Resin Transfer Moulding) von Krauss Maffei aus. Im HD-RTM-Verfahren (Hochdruck-RTM) lassen sich Strukturbauteile herstellen, die auch Anforderungen standhalten, wie sie für Lastfälle beim Pkw-Crash auftreten. Beim C-RTM-Verfahren (Compression-RTM) erfolgt der Harzeintrag – meist Epoxidharz oder PUR – im spaltoffenen Werkzeug. In beiden Verfahren sind Fasergehalte von über 50 % möglich. Das Surface-RTM liefert zusätzlich werkzeugfallend eine mit PUR überflutete lackierfähige Oberfläche. Im Vergleich dazu zeichnet sich das Wet-Moulding, auch Nasspressen genannt, durch eine einfache Prozesskette aus – das Preforming entfällt – und bietet damit eine wirtschaftliche Alternative speziell im Fahrzeugbau. Mit dem T-RTM-Verfahren geht Krauss Maffei noch einen Schritt weiter: Erstmalig lassen sich thermoplastische Matrixsysteme (Caprolactam) verarbeiten. Vorteil: Die Bauteile sind recyclingfähig und können – anders als bei Duroplasten – auch in nachgelagerten Prozessschritten umgeformt oder geschweißt werden.

Thermoplastischer Leichtbau im Kommen

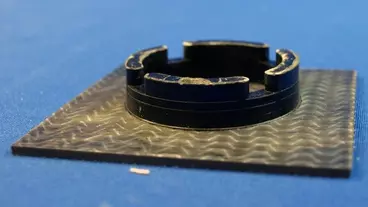

Ebenfalls um die Verarbeitung thermoplastischer Matrixsysteme geht es beim Fiberform-Verfahren. Fiberform bezeichnet das Thermoformen und Hinterspritzen von Organoblechen, also plattenförmigen Halbzeugen mit Endlosfasern aus Glas, Carbon oder Aramid, die in eine thermoplastische Matrix, etwa aus PA oder PP, eingebettet sind. Im Prozess werden diese Halbzeuge aufgeheizt, im Spritzgießwerkzeug umgeformt und anschließend mit Polymer hinterspritzt.

"Seit der Markteinführung auf der K 2010 haben wir Fiberform weiterentwickelt und bieten unseren Kunden heute eine serientaugliche Lösung", erklärt Stefan Fenske, Technologiemanager Fiberform. Neu bei der Fiberform-Anlage ist zum Beispiel das Automatisierungskonzept. Das Aufheizen des Organoblechs und die Entnahme des fertigen Bauteils erfolgen parallel, die einzelnen Prozessschritte werden also zeitlich voneinander entkoppelt.

Zudem wurde die für das Aufheizen nötige Infrarot-Heizstation direkt über der Werkzeugtrennebene angebracht und dadurch die Transferzeit des Organoblechs in das Spritzgießwerkzeug auf ein Minimum reduziert. Insgesamt bietet die Anlage ihren Anwendern robuste Prozesse, hohe Verfügbarkeit und die Effizienz, die man bei hochvolumigen Serienprojekten benötigt.

db/mg

Passend zu diesem Artikel

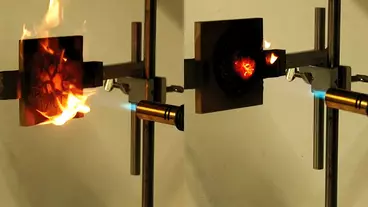

Ein Flammschutzmittel verleiht duroplastischem Epoxidharz thermoplastische Eigenschaften. Das Harz ist flammgeschützt, recycelbar und heilbar.