Award: Großes Robotikwissen für die Mikromontage

Stäubli Robotics hat seinen Partner Award für innovative Roboteranwendungen an Robo-Technology für eine Robotik-Anlage zur Mikromontage verliehen.

Mit dem Award wurde die intuitiv bedienbare Microbot-Anlage geehrt, die Robo-Technology gemeinsam mit dem Berliner Ferdinand-Braun-Institut, Leibniz-Institut für Höchstfrequenztechnik (FBH) entwickelt hat. Die robotische Anlage ermöglicht erstmals die industriekompatible Montage hochkomplexer photonischer Module, unter anderem für den Einsatz im Weltraum und in den Quantentechnologien. Stäubli Robotics verleiht den Preis alle zwei Jahre für besondere Leistungen im Automatisierungssektor. Kriterium ist dabei ausschließlich der Innovationsgrad der Lösungen, bei denen Stäubli-Roboter eingesetzt werden.

Das Anlagenkonzept ist ganz auf den menschlichen Bediener zugeschnitten. Es nutzt unterschiedlichste Elemente der Industrie 5.0 und kombiniert so die Erfahrung und das Know-how eines menschlichen Operators mit den Vorteilen der Robotik. Dank der robotischen Unterstützung ist es beispielsweise möglich, über viele Stunden räumlich ultra-präzise zu arbeiten. Die Mircobot-Anlage eignet sich daher sehr gut für die Fertigung der sehr komplexen photonischen Module des Ferdinand-Braun-Instituts für Forschungszwecke sowie für die Pilot- und Kleinserienfertigung. Dabei kommt es auf hohe Präzision, Agilität, Resilienz, Vielseitigkeit und Zukunftsfähigkeit der Anlage an.

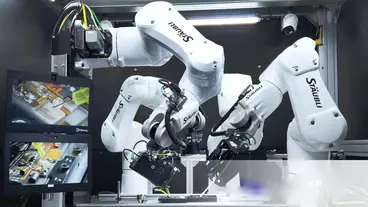

Vier Hexapoden in Kombination mit vier Sechsachsrobotern

Der Kern der robotischen Hardware besteht aus vier Hexapoden, die auf engstem Raum miniaturisierte optische Komponenten aktiv mit Nanometer-Auflösung justieren. Vier reinraumtaugliche TX2-60 Sechsachsroboter von Stäubli bilden die äußere robotische „Schale“ und erledigen Arbeiten, die bisher von einem menschlichen Operator durchgeführt werden mussten. Hierzu gehören etwa die Applikation kleinster Mengen von Klebstoffen, das präzise Aushärten der Klebstoffe mittels UV-Licht, die Einkopplung von Laserstrahlen in Lichtwellenleiter oder das Führen von Stereomikroskopen für die Prozessüberwachung.

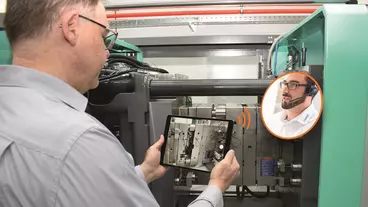

Intuitive Bedienung durch Augmented-Reality-Brillen

Teil der Gesamtanlage ist ein digitaler Zwilling, mit der die Anlagensteuerung erforscht, Personal trainiert und Montagearbeiten vorbereitet werden. Die Anlage kombiniert Augmented-Reality-Brillen mit der Steuerung des Systems durch Gesten sowie mit klassischen und haptischen Eingabegeräten mit Force Feedback-Funktion. Dadurch lassen sich die kollaborative robotische Anlage und der digitale Zwilling sehr intuitiv bedienen. Die digitale Vernetzung der fortschrittlichen Mensch-Maschine-Schnittstellen, der robotischen Anlage und der beim Assembly eingesetzten Messtechnik ermöglicht künftig eine datengetriebene Teilautomatisierung mit Methoden der künstlichen Intelligenz (KI). Dies gilt auch für Prozesse, die sich wegen ihrer Komplexität nicht formalisieren lassen und sich daher einer Automatisierung bislang entziehen.

Breite Kompetenzen von Robo-Technology Basis für Award

„Eigentlich hatten wir erwartet, dass unsere Vorstellungen nicht umsetzbar sind“, sagt Andreas Wicht, Leiter des Joint Labs Quantum Photonic Components. „Uns hat beeindruckt, wie schnell und präzise die Kollegen von Robo-Technology unsere Anforderungen aufgenommen und zu einer gemeinsamen Vision weiterentwickelt haben. Die Qualität der robotischen Lösung wäre unerreichbar gewesen ohne das sehr breite Kompetenzportfolio von Robo-Technology, das von der Konzeptentwicklung über das CAE-unterstützte mechanische Design und die der elektrischen und elektronischen Steuerung bis zur Software-Entwicklung und Implementierung von komplexen Sicherheitskonzepten reicht.“

Robo-Technology mit Sitz in Puchheim hat die Anlage geplant und technisch realisiert. Neben der Anlagensteuerung hat das Unternehmen auch die benötigten Wechseltools für den Einsatz an den Stäubli-Robotern entwickelt. „Um diese hochkomplexe Anlage entwickeln zu können, waren die sehr präzise formulierten technischen Anforderungen des FBH und dessen Visionen zum intuitiven Steuerungskonzept unverzichtbar“, erklärt Robo-Technology-Geschäftsführer Jürgen Bosse. „Gemeinsam ist es uns gelungen, eine Anlage zu realisieren, die das Assembly der miniaturisierten Module einen großen Schritt aus dem Labor in Richtung Industrie bringt.“ Zu den Herausforderungen, die die Partner bei der Entwicklung des Microbot gemeistert haben, zählen unter anderem eine kollaborative Robotik, die das Potenzial zur Vollautomatisierung bietet, extreme Genauigkeitsanforderungen, vollautomatische Toolwechsel sowie intuitive Steuerung und Ablaufprogrammierung durch die Bediener – und all dies in einer Reinraumumgebung. sk

Passend zu diesem Artikel

Feddem mit neuen Extrudermodellen, neuen Reinigungseinheiten und Fern-Assistenz mittels Augmented-Reality auf der K 2022.