Alternative zu fasergefüllten Compounds

Auf den Technologie-Tagen 2017 hat Spritzgießmaschinenbauer Arburg mit dem Faser-Direct-Compoundieren (FDC) ein noch relativ junges Verfahren für die Fertigung leichter und dennoch stabiler Bauteile gezeigt. Zu sehen war eine Anwendung für die Automobilbranche: Ein hydraulischer Allrounder spritzte im Seilantriebsgehäuse für elektrische Türheber.

"Das Faser-Direct-Compoundieren ist zum einen für den Leichtbau prädestiniert, zum anderen bietet es unseren Kunden weitere handfeste Vorteile“, sagt Manuel Wöhrle, Senior Sales Manager Lightweight bei Arburg. "Über die reine Gewichtsreduktion hinaus können damit zum Beispiel gezielt die mechanischen Eigenschaften und die Bauteilqualität verbessert werden. Zudem ist oftmals eine effizientere Produktion möglich.“

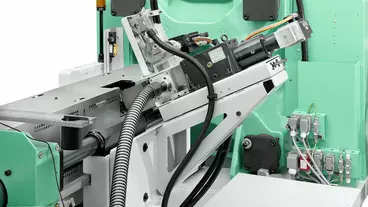

Das Faser-Direkt-Compoundieren (FDC) ist eine kostengünstige Alternative zur Verarbeitung fasergefüllter Compounds. Zudem lassen sich Faserlänge und -anteil exakt einstellen und damit die mechanischen Bauteil-Eigenschaften gezielt beeinflussen. Die FDC-Einheit umfasst eine Seitenbeschickung mit integrierter Schneidvorrichtung, einen angepassten Zylinder und eine spezielle Schneckengeometrie.

Gezeigt wurde dies in Loßburg am Beispiel eines Bauteil, das sich in der Serienproduktion befindet: Die Seilantriebsgehäuse kommen in elektrischen Fensterhebern von Pkw-Türen zum Einsatz: Ein hydraulischer Allrounder 820 S mit 4.000 kN Schließkraft produzierte in einer Zykluszeit von rund 32 s je vier dieser Bauteile aus Standardgranulat (PP) mit 30 % Langglasfasern.

Die Glasfaserrovings wurden über die Seitenbeschickung an der Spritzeinheit der flüssigen Kunststoffschmelze zugeführt, in diesem Fall auf rund 11 mm zugeschnitten. Die rund 200 x 100 mm großen und 50 g schweren Bauteile sind ähnlich schlagzäh, fest und steif wie vergleichbare Gehäuse aus PBT und zudem bis zu 30 % leichter. Wie eine Veraschung belegt, sind 50 % der Glasfasern (gewichtet) im PP-Gehäuse länger als 1,0 mm.

sk

Passend zu diesem Artikel

Elektrische Schließeinheit und hydraulische Spritzeinheit – Arburg hat die neue hybride Spritzgießmaschinengeneration Allrounder H gestartet.