X-Forge erforscht digitale Geschäftsmodelle

Das Großforschungsprojekt X-Forge klärt, welche Bedingungen für digitale Geschäftsmodelle mit dem automatisierten Austausch von Daten erfüllt sein müssen.

Im Mittelpunkt des Großforschungsprojekts steht die Digitalisierung, die neue Geschäftsmodelle möglich macht: Man muss eine Maschine nicht kaufen, um sie nutzen zu können. Wissenschaftler und Industrieunternehmen gehen in X-Forge der Frage nach, welche Bedingungen erfüllt sein müssen, damit diese Geschäftsmodelle wirtschaftlich und technisch umsetzbar sind.

Die Digitalisierung hat nicht nur die Art und Weise verändert, wie produzierende Unternehmen ihre Ware herstellen. Auch die Geschäftsbeziehungen, die Unternehmen untereinander eingehen, haben sich im Zuge von Industrie 4.0 gewandelt. Aus der starren Wertschöpfungskette ist ein flexibles Wertschöpfungsnetzwerk geworden, das keine festen Abläufe mehr kennt und dessen Akteure ständig wechseln – ein digitales Ökosystem.

Dieses wird wird vom automatisierten Austausch von Daten zwischen allen Akteuren am Laufen gehalten. Dieser ständige Austausch ermöglicht neue, datenbasierte Geschäftsmodelle, in denen Hersteller nicht nur zu Dienstleistern werden, sondern auch alle Prozesse in einer Werkhalle als einzelne Services verstanden werden können: Everything as a Service (XaaS). Im Großforschungsprojekt X-Forge werden nun einige dieser neuen Geschäftsmodelle untersucht und geklärt, welche Daten dafür erhoben und ausgetauscht werden müssen und wie dieser Datentransfer technisch umsetzbar ist.

Großforschungsprojekt X-Forge besteht aus vier Konsortialprojekten

X-Forge ist in vier Konsortialprojekte untergliedert; an allen ist das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA beteiligt.

So geht es im Konsortialprojekt „Productivity as a Service“ (Prodaas) um Zerspanungsmaschinen, die sich selbst konfigurieren. Dahinter steht ein nutzungsbasiertes Geschäftsmodell: Künftig sollen Lohnfertiger und Zulieferer keine teuren Maschinen mehr anschaffen müssen. Stattdessen bezahlen sie ein Paket aus Werkzeugmaschine, Zerspanungswerkzeug und IT-Diensten. Letztere sollen neben automatisiert ausgelösten Bezahl- und Wartungsvorgängen auch aus intelligenten Algorithmen bestehen, die selbstständig in den Zerspanprozess eingreifen und die Prozessparameter im laufenden Betrieb verbessern. Übermäßiger Verschleiß und Schäden an Bauteilen sollen so vermieden werden.

„Zerspanungsmechaniker müssen sich dann nicht mehr mit Einstellungen an der Maschine herumschlagen und auch keine externen Dienstleister mehr beauftragen, die ihnen ihre Produktionsprozesse optimieren“, sagt Oliver Schöllhammer, Leiter der Abteilung Unternehmensstrategie und -entwicklung am Fraunhofer IPA. Schaffen wollen Schöllhammer und sein Team das, indem sie die Prozess- und Produktionsdaten, die bisher noch getrennt vorliegen, vereinen und einem selbstlernenden Algorithmus zugänglich machen. An diesem Konsortialprojekt sind neben dem Fraunhofer IPA auch Karl Walter Formen- und Kokillenbau, der Sensorhersteller Blum-Novotest, der Maschinenbauer F. Zimmermann, der Werkzeughersteller Mapal Dr. Kress und der Plattformanbieter C-Com beteiligt. Das Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg fördert Prodaas mit rund 3 Mio. EUR aus dem Förderprogramm Invest-BW.

Wenn Hobelmaschinen Rechnungen schicken – Pay per Use als Geschäftsmodell

Das Konsortialprojekt „Wood Working as a Service“ (Woodaas) geht der Frage nach, wie Pay per Use bei Holzbearbeitungsmaschinen funktioniert. Die Maschinen bleiben also Eigentum des Herstellers, Schreinereien und Möbelfabriken bezahlen monatlich für die Nutzung. Der zentrale Punkt dabei: Was wird am Monatsende abgerechnet und wie laufen Rechnungsstellung und Bezahlung ab?

Um das zu klären, müssen Schöllhammer und sein Team in Erfahrung bringen, ob die Daten, die die Sensoren bestehender Hobel- und Kehlmaschinen generieren, für das neue Geschäftsmodell ausreichend sind und welche vielleicht zusätzlich noch erhoben werden müssen. Am Ende sollen Rechnungen, Bezahl- und Wartungsvorgänge automatisiert ausgelöst werden.

Das Antriebssystem, das Tipps zur besseren Produktqualität gibt

Im Konsortialprojekt „Product Life Cycle Enrichment as a Service“ sollen alle Daten, die während des gesamten Produktlebenszyklus eines Antriebssystems von Wittenstein anfallen, an zentraler Stelle gesammelt und zugänglich gemacht werden. Damit kann der Hersteller leichter Optimierungspotenziale für die eigenen Produkte oder Herstellungsprozesse erkennen und umsetzen. Diese zentrale Datensammelstelle ist eine sogenannte Verwaltungsschale, die wie eine digitale Akte alle relevanten Daten sortiert aufbewahrt – angefangen bei der Produktion der Einzelteile, über die Montage und Auslieferung des fertigen Antriebssystems bis zur Nutzungsphase mit all ihren Störungen, Stillständen Schadenfällen, Reparatur- und Wartungsvorgängen. Mittels eines einfach zu bedienenden Analytik-Werkzeugkastens können diese Daten aufbereitet und ausgewertet werden. „Mit diesem Ansatz lässt sich weit mehr als nur Predictive Maintenance verwirklichen“, sagt Paul Thieme vom Fraunhofer IPA. „Er liefert auch Hinweise, wie sich das Antriebssystem Ressourcen-schonender einsetzen lässt und offenbart dem Hersteller, wie er die Produktqualität weiter steigern könnte.“

Eine Fabrikhalle voller Services – durch die Digitalisierung erst möglich

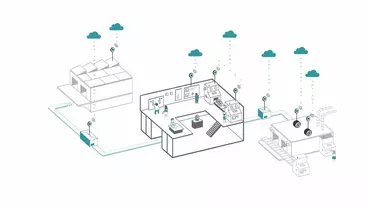

Noch einen Schritt weiter geht das Konsortialprojekt „Smart Factory as a Service“. Es wird nicht der Betrieb einer einzelnen Maschine oder der Lebenszyklus eines bestimmten Produkts zu einem nutzungsbasierten Geschäftsmodell weiterentwickelt, sondern der gesamte Ende-zu-Ende-Prozess in einem produzierenden Unternehmen – von der Bestellung über die Fertigung bis zur Auslieferung und Bezahlung. „Dass alles, was in einer Werkhalle geschieht, in einzelne buchbare Services externer Anbieter aufgeteilt wird, ist ein neuer Ansatz für die Produktion, der durch die Digitalisierung überhaupt erst möglich wird“, erläutert Anja Reuter vom Kompetenzzentrum Digitools am Fraunhofer IPA.

Aber bis zu welchem Punkt ist eine solche Produktion aus wohlorchestrierten Dienst- leistungen für alle Beteiligten profitabel? Welche Daten müssen dafür erhoben und untereinander ausgetauscht werden? Welche Daten dürfen überhaupt ausgetauscht werden, ohne gegen geltendes Recht zu verstoßen? Welche technischen Voraussetzungen müssen die einzelnen Maschinen dafür erfüllen und wie ist die IT-Architektur aufgebaut? All diese Fragen klären Reuter und ihre Projektpartner und schließlich setzen sie einzelne Dienstleistungen exemplarisch um.

An diesem Projekt ist neben dem Fraunhofer IPA auch das Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO, Trumpf, die beiden Softwareanbieter Heidelberg Mobil International und Xetics, die beiden Sensorhersteller Sick und Kinemic, der Vakuumtechnik-Hersteller J. Schmalz, Stopa Anlagenbau, ACD Elektronik und die Unternehmensberatung Umlaut beteiligt. Das Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg fördert dieses Projekt mit knapp 5 Mio. EUR.

sk

Passend zu diesem Artikel