Weit mehr als Spritzgießen

Varioplast präsentiert in Friedrichshafen seine umfangreichen Fertigungsmöglichkeiten und zeigt, was mit vollautomatisierter, verknüpfter Fertigung möglich ist.

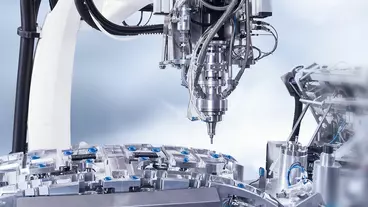

Auf der Fakuma 2018 stellt der süddeutsche Kunststoffverarbeiter und -veredler Varioplast Konrad Däbritz GmbH seine neuesten und nun noch umfangreicheren Fertigungsmöglichkeiten vor. Das Produktionsspektrum reicht vom Formenbau bis hin zur Verpackung (Variobox) und beinhaltet 1K/2K-Spritzguß bis 5.500 kN, Lackieren, Metallisieren mittels PVD, Lasern, Tampon- und Siebdruck sowie Heißprägen, US-Schweißen, 3D Dichtungsschäumen und Baugruppenmontage.

Vollautomatisiert und verknüpft

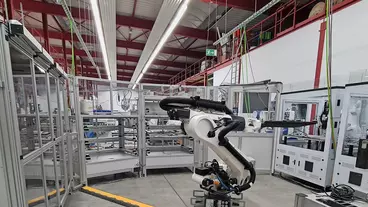

Durch direkte und vollautomatisierte Verknüpfung von Prozessen wie Spritzgießen, Lackieren und Lasern sowie weiteren Prozessen zu Fertigungsinseln werden kostenintensive Zwischenlager und manuelle Arbeitsschritte vermieden. Gleichzeitig wird damit Qualität, Prozesskonstanz und First-Run-Quote signifikant gesteigert.

Die nach Überzeugung von Varioplast mit konventionellen Verfahren kaum erreichbare Wirtschaftlichkeit der Instantcoat Technologie wird nun auch für komplexe Formteile im Bereich von Head Up Displays, Anzeigeinstrumenten und High End Lautsprechern eingesetzt. Ebenso hat die direkte Verknüpfung von Spritzgießen und Metallisieren mittels PVD Beschichtung Instantcrome weitere Serienanwendungen gefunden.

Derzeit baut die hauseigene Automatisierungsabteilung von Varioplast unter anderem eine verkettete und gleichzeitig variable Fertigung für hochwertige Sonogehäuse auf. Über mehrere Knickarmroboter werden eine 2.500 kN 2K-Spritzgießmaschine, Stanzblechzuführung, Fügen von Gewindeeinsätzen, Ultraschallschweißen, Plasmabehandlung, Tampondruck und Lackierung sowie Oberflächenfinishing mittels kollaborativem Roboter, direkt miteinander verknüpft.

Ebenfalls im Aufbau befindet sich eine Anlage zur Fertigung von sogenannten Blackpaneldisplays. Im 2K-Spritzguß und mit Variothermie werden zum Erreichen eines Matteffektes hochfeine Strukturen abgebildet. Der dazugehörige Zierrahmen wird umweltfreundlich durch Sputtern und Lackieren verchromt. Zum Einsatz kommt hier das hauseigene Variothermieverfahren Turbotherm sowie eine weitere PVD-Anlage in Kombination mit Lackierung (Instantcrome Plus). Damit können nun Kunststoffteile bis zu einer Größe von 500x300x170mm umweltfreundlich metallisiert werden.

gk

Passend zu diesem Artikel

Für die flexible, effiziente und wirtschaftliche Fertigung großer Leuchtbuchstaben hat Yizumi ein System zum vollautomatisierten 3D-Druck in Losgröße 1 entwickelt.