Vitesco Technologies baut Produktionskapazitäten weiter aus

Ausbau der Produktionskapazitäten: In neuem Werk in Ungarn fertigt Vitesco Technologies neues Getriebesteuergerät mit Overmolding-Technologie.

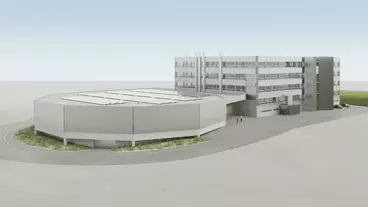

Mit dem Neubau im ungarischen Debrecen und den damit verbundenen weiteren Produktionskapazitäten forciert Vitesco Technologies insbesondere den Wachstumsmarkt Elektronik und Elektrifizierung. Nach zweijähriger Bauzeit Wurde der Neubau jüngst in Betrieb genommen. Auf 7.000 m² produziert der Antriebsspezialist dort künftig High-Tech-Elektronik sowie Getriebe-Sensorik für alle Antriebsarten – von reinen Elektrofahrzeugen über Plug-In-Hybridfahrzeuge bis hin zu elektrifizierten Verbrennern.

Ausbau der Produktionskapazitäten als Reaktion auf hohe Nachfrage

Vitesco Technologies baut damit seine globale Präsenz weiter aus, um die weltweite Nachfrage nach Lösungen für saubere Antriebe bedienen zu können. Insgesamt 100 Mio. EUR hat man in das Werk investiert. Aus gutem Grund, betont Andreas Wolf, CEO von Vitesco Technologies: „Wir richten unser Unternehmen konsequent auf den Wachstumsmarkt Elektronik und Elektrifizierung aus. Mit unserer neuen Produktion in Debrecen bauen wir unseren Fertigungsverbund in Europa aus und sind in der Lage wettbewerbsfähig und mit hohen Qualitätsstandards die steigende Nachfrage unserer Kunden nach effizienten und sauberen Antriebstechnologien zu bedienen.“

Vitesco Technologies setzt auf Overmolding-Technologie

Eine erste Großserie, die in Debrecen gefertigt wird, ist ein Getriebesteuergerät mit Overmolding-Technologie. Im Vergleich zu herkömmlichen Geräten ist es nicht nur robuster und leichter, es erfordert auch deutlich weniger Fertigungsschritte. Möglich macht das, das Overmolding, ein besonderer Umspritz-Prozess. Dabei werden die Elektronikkomponenten, die wie bei klassischen Steuergeräten auch auf einer Leiterplatte angeordnet sind, in Kunststoff eingebettet. Vitesco Technologies setzt dabei neue, hochpräzise Spritzgießverfahren sowie ebenfalls neue, besonders widerstandsfähige Kunststoffe ein.

Neben den elektronischen Steuerungen deckt das Produktionswerk in Debrecen weitere Komponenten im Bereich der Elektrifizierung und Elektromobilität ab, unter anderem 48-Volt- Riemenstartergeneratoren für Mild-Hybride.

Fokus auf Umwelt und Nachhaltigkeit

„Dieses Hightech-Werk zeigt schon heute, wie die Fabrik von morgen aussehen wird – intelligent, schlank und grün“, erklärt Dr. Hans-Jürgen Braun, Leiter des Bereichs Operations und damit zuständig für den weltweiten Fertigungsverbund von Vitesco Technologies: „Mit modernsten Industrie 4.0-Lösungen in allen Produktionsbereichen und dem klaren Fokus auf Umwelt und Nachhaltigkeit gestalten wir bei Vitesco Technologies aktiv die Zukunft der Fertigung.“

Vitesco Technologies strebt für das neue Werk auch eine LEED-Zertifizierung an: Die Leadership in Energy and Environmental Design (LEED) ist ein System zur Klassifizierung für ökologisches Bauen, welches 1998 vom U.S. Green Building Council entwickelt wurde.

Die international anerkannte Auszeichnung in der Kategorie Gold erhalten ausschließlich solche Projekte, die strenge Anforderungen und Standards für umweltfreundliches, ressourcenschonendes und nachhaltiges Bauen erfüllen. Beispielsweise mit eigenen Sonnenkollektoren zur Energiegewinnung und konsequentem Recycling. Darüber hinaus verfügt die Anlage über voll integrierte Gebäude- und Energiemanagementsysteme, welche die Gebäudeparameter auf Grundlage des Echtzeitbedarfs steuern. Im Mai 2019 erfolgte bereits eine Vor-Zertifizierung für das Design and die Konstruktion. Die finale Zertifizierung ist bis Ende März 2021 geplant.

Dem Konzept der Industrie 4.0 folgend, ist das Werk flexibel angelegt: mit autonom fahrenden Transportrobotern in der Produktionshalle, einem intelligenten Lagerverwaltungssystem, computergestützten Wartungssystemen sowie weiteren automatisierten Gebäudefunktionen.

db

Passend zu diesem Artikel

B&W International übernimmt den spanischen Produzenten von Kunststoffblasformen Plasbox und erweitert so seine Produktionskapazitäten.