So werden anspruchsvolle 3D-Geometrien dekoriert

Leonhard Kurz zeigt neues Einschrittverfahren IMD Varioform: Direkt im Spritzwerkzeug dekorieren, umformen, hinterspritzen und stanzen.

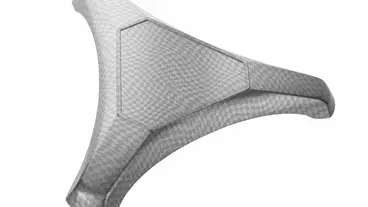

Mit dem IMD-Varioform-Verfahren von Leonhard Kurz können Bauteile in einem Schritt gefertigt und dekoriert werden, für die aufgrund ihrer besonderen 3D-Geometrie bisher keine effiziente Dekorationslösung verfügbar war. Per IMD Varioform lässt sich für diese Bauteile jetzt die schnelle und flexible IMD-Rolle-zu-Rolle-Technik einsetzen. Beim einstufigen IMD-Varioform-Prozess wird direkt im Spritzwerkzeug dekoriert, umgeformt, hinterspritzt und ausgestanzt. Das Verfahren vereint IMD-, Umform- und Stanztechnik.

"Wir haben einen Weg gesucht, um etwas stärkere 3D-Formen wirtschaftlich zu dekorieren. Mit IMD Varioform schließen wir die Lücke und komplettieren unser breites Spektrum an Dekorationstechnologien", erläutert Martin Hahn, verantwortlich im Bereich Application für Technology and Innovation bei Kurz. "Der Prozess ist hocheffizient und bietet ungeahnte Flexibilität in der Wahl von Oberflächendesign, Formgebung und Spritzgussmaterial. IMD Varioform ist die perfekte Antwort auf die steigenden Anforderungen der Produktentwickler und Designer."

Neues Design mit neuer Rolle

Designwechsel erfolgen beim IMD Varioform durch Austausch der IMD-Varioform-Folienrolle. Im identischen Werkzeug können verschiedenste Einzelbild- und Endlosdekore verarbeitet werden. Dadurch sind auch individuelle Ausstattungen wirtschaftlich realisierbar. Kurz bietet für seine Dekorationstechnologien eine große Bandbreite an Design- und Funktionsfolien, die auch für IMD Varioform verfügbar sind.

Metallisierte Oberflächen bis hin zu Echtchrombeschichtungen, Brushed-Effekte, Holz-, Marmor- oder Karbonoptiken und Einzelbilddekore sind ebenso möglich wie partiell und flächig hinterleuchtbare Designs.

Auch glatte Oberflächen, markante Strukturen oder Softtouch-Effekte sind dabei möglich. Weiterhin sind IMD-Varioform-Folien als Topcoats nach kundenspezifischen Beständigkeitsanforderungen produzierbar. Ebenfalls möglich: Der Einsatz von kapazitiven Touchsensoren der Kurz-Tochter Poly IC. Damit lässt sich die Touchfunktionalität des Bauteils herstellen.

Das Unternehmen zeigt auf der Fakuma die Vielfalt möglicher Designs und Funktionalitäten. Am Engel-Stand wird der IMD-Varioform-Prozess an einer Duo 1060/350 Spritzgießmaschine live zu sehen sein. Anhand eines Bauteils mit ausgeprägter 3D-Geometrie wird die Flexibilität und Präzision des neuen Verfahrens demonstriert.

db

Passend zu diesem Artikel