Simpatec mit neuer Version von Moldex 3D R16

Die neue Version der Moldex 3D R16 wurde von Anwendern inspiriert. Die neue Variante bietet nicht nur technische Neuentwicklungen.

Simpatec, einer der führenden Dienstleistungs- und Softwareunternehmen bei der ganzheitlichen Entwicklung und Optimierung von Prozessen, Bauteilen und Werkzeugen verkündet, dass die neueste Version R16 von Moldex 3D nun allen Anwendern zur Verfügung steht.

Inspiriert durch das Feedback der Moldex 3D-Anwender enthält die Version R16 sehr willkommene technische Neuentwicklungen, erweiterte Funktionalitäten und substantielle Verbesserungen in der Handhabung des Simulationswerkzeuges. Konstrukteure und Werkzeughersteller können damit ihre tägliche Arbeit noch effizienter und effektiver bewältigen bei gleichzeitiger Garantie des bestmöglichen wirtschaftlichen Erfolges.

Moldex 3D R16 bietet Fluid-Analyse mit gekoppelter VE Technologie

Intensiver Entwicklungsaufwand wurde im Bereich Viskoelastizität geleistet. Moldex 3D R16 bietet mit der neuen Viskoelastizitätsfluss-(VE-Flow)-Analyse einen völlig neuartigen Kopplungsansatz mit dem eine nahezu realitätsgetreue Darstellung des viskoelastischen Fließverhaltens möglich wird. Diese gekoppelte Betrachtung der Viskoelastizität und des Fließverhaltens ermöglicht präziseste Vorhersagen hinsichtlich Verzug, optischer Eigenschaften und strömungsinduzierter Aspekte; strengste Qualitätsanforderungen können somit erfüllt und hochpräzise Bauteile realisiert werden.

Simpatec sorgt für schnellere Solver und Iterationen des Anschnittes der Software

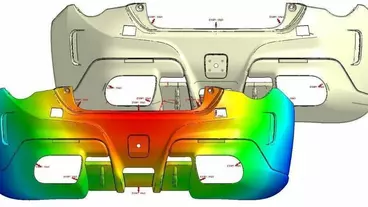

Eine bis zu 20-30% gesteigerte Verarbeitungsgeschwindigkeit bewirken noch schnellere Füll- und Nachdruckssimulationsergebnisse. Darüber hinaus profitieren die Anwender von einer neuen Fließanalyse-Lösung, die die Zeit für die Bestimmung der besten Anschnitt-Position drastisch verkürzt und die Konstruktion-Analyse-Redesign-Phase wesentlich beschleunigt. Mit der neuen Fließanalyse - Quick Flow - können Anwender schnell verschiedene Anschnittvarianten testen und damit nicht nur strikte Deadlines einhalten, sondern auch auf sehr schnellem Weg die optimale Anschnitt-Position für ein perfektes, regelmäßiges Fließverhalten finden. Dieses Verfahren ermöglicht die effektive Minimierung von Bindenähten bereits in der frühen Analysephase und spart viel Zeit und Aufwand beim Ausführen einer Anschnittanalyse, besonders bei der Analyse von sehr großen Bauteilen.

Reduzierung der Komplexität von Werkzeugstudien

Die Non-matching-Technologie für Einleger, Kühlkanäle, Werkzeugplatten und Formeinsätze wurde gegenüber früheren Moldex 3D-Versionen erheblich verbessert. Die Simulation des gesamten Werkzeuges wird erheblich vereinfacht, da auf Non-matching-Flächen automatisch ein solides Netz generiert wird. Jeder einzelnen Werkzeugkomponente können nun individuelle Materialeigenschaften zugeordnet und der Temperaturverlauf auf der Trennebene visualisiert werden, um Zykluszeiten zu optimieren. Mit der neuartigen Non-matching-Technologie kann der Zeit- und manuelle Aufwand, der sowohl für eine detailliertere Werkzeuganalyse als auch für das Erzielen einer größeren Genauigkeit erforderlich ist, drastisch reduziert werden.

Version R16 sorgt für verbesserte Vorhersage der Faserorientierung

Die Vorhersage der Faserorientierung wurde umfassend erweitert, um noch genauere und zuverlässigere Simulationsergebnisse für faserverstärkte Kunststoffe zu erzielen. Moldex 3D R16 verwendet einen neuen und patentierten Simulationsansatz, bei dem sowohl das Herschel-Buckley-Model mit Dehnungsspannungen als auch das Cross-WLF-Viskositätsmodel berücksichtigt werden, um eine sichtlich verbesserte Vorhersagegenauigkeit der Faserorientierung vor allem im Kernbereich sicherzustellen.

Automatisierung von Simulationsabläufen mit Moldex 3D API

Wiederholte, manuelle Routeineeingaben gehören mit Moldex 3D API der Vergangenheit an. Vollautomatisierte Simulationsabläufe und integrierte, intelligente Erfahrungen unterstützen und erhöhen die Produktivität des Anwender während des gesamten Workflows. Vordefinierte Parameter erlauben eine anwendungsspezifische Definition des Simulationsablaufes, menschliche Fehlentscheidungen können so minimiert werden. Unternehmen bietet API die Möglichkeit firmeneigene Workflows zu erstellen, andere Produktdesign- und Strukturanalyseprogramme einzubinden, um Produktentwicklungsprozesse essentiell zu beschleunigen.

Simpatec bietet seit 2004 professionelle Ingenieurleistungen und unterstützt die Entwicklung und Optimierung von Spritzgussteilen in jeder Phase des Prozesses.Überzeugen Sie sich, wie die Simpatec als kompetenter Partner für die kunststoffverarbeitende Industrie durch Kombination qualitativ hochwertiger Simulation und kundennaher Beratungsdienstleistung Ihren Weg zur Produkt- und Prozessoptimierung möglichst kurz und effizient gestalten.

jm

Passend zu diesem Artikel