Qualitätsanspruch als der Motor der Zusammenarbeit

Contitech Schlauch setzt seit 2006 Röntgenmesssysteme von Sikora in seinen Anlagen zur Qualitätskontrolle während der Extrusion von Bremsschläuchen ein.

Vor mehr als zehn Jahren suchte Contitech eine Möglichkeit, Produktionsprozesse im Hinblick auf die Qualitätskontrolle von Bremsschläuchen in der Fertigung weiter zu automatisieren. Statt der am Markt gängigen Offline-Prüfung geschnittener Schläuche durch Kameras setzte das Unternehmen auf die kontinuierliche Prozesskontrolle mit Röntgenmessgeräten von Sikora.

"Bei Bremsschläuchen ist die Konzentrizität ein entscheidendes Qualitätsmerkmal", erklärt Jan Eric Theis, Leiter Plant Engineering Schläuche bei Contitech."Bremsschläuche müssen über Verbindungen präzise mit den Fahrwerkkomponenten verbunden werden. Das wird nur durch eine einwandfreie Konzentrizität gewährleistet."

Es gibt einige Messverfahren zur Qualitätskontrolle am Markt. Die Röntgentechnologie hat sich jedoch aufgrund ihrer Funktionalität als führend für die Messung von Gummischläuchen erwiesen. Konventionelle Techniken wie Ultraschall stoßen funktional an ihre Grenzen, beispielsweise weil die Signale der einzelnen Schichten im Gummischlauch größtenteils absorbiert und dadurch nicht eindeutig wiedergegeben werden.

Vor dem Einsatz der Sikora-Geräte wurde die Konzentrizität der Schläuche manuell nach der Fertigung kontrolliert. "Diese Art der Prüfung ist heute nicht mehr wettbewerbsfähig. Wir fertigen täglich circa 40 Kilometer Bremsschläuche. Das entspricht etwa 15 Millionen Meter Schlauch pro Jahr. Das steigende Produktionsvolumen gab den Anstoß, die Automatisierung unserer Produktion weiter voranzutreiben", sagt Theis. Heute kann der Hersteller durch den Einsatz der Röntgengeräte inline in die Produktion eingreifen, Exzentrizitäten des Schlauchs identifizieren und diese sowie deren Ursachen eliminieren.

Einsatz vor der Vulkanisation zur finalen Qualitätskontrolle

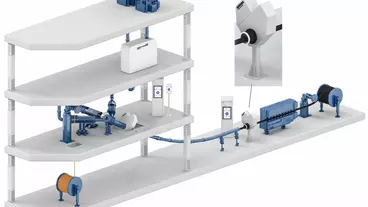

Die Röntgenmesssysteme werden bei Contitech vor der Vulkanisation zur finalen Qualitätskontrolle eingesetzt. Somit wird sichergestellt, dass das Endprodukt die geforderte Konzentrizität erfüllt. Weitere Geometrien wie Durchmesser messen Laser-Messsysteme in vorhergehenden Fertigungsschritten.

Auch wenn die Röntgenmesssysteme zur Materialeinsparung beitragen können, setzt Contitech den Fokus auf höchste Qualität. "Bremsschläuche sind Sicherheitsprodukte, da spielt die Konzentrizität eine übergeordnete Rolle", so Theis. Es gibt noch andere Produktionsvorteile: "Bei einer Co-Extrusion wird beispielsweise die innere Schicht des Schlauchs etwas dicker aufgetragen, um sicherzustellen, dass diese tatsächlich zu 100 % vorhanden ist", erläutert Peter Hügen, Vertriebsingenieur bei Sikora und direkter Ansprechpartner für Contitech. „Mit den Röntgenmessgeräten werden beide Schichten präzise gemessen und visualisiert, sodass die innere Schicht auf eine minimale Dicke extrudiert werden kann."

Nicht nur der Anspruch von Contitech an höchste Qualität der Bremsschläuche führte zur Kooperation mit dem Messtechnik-Hersteller aus Bremen. Auch internationale Normen geben die Richtlinien an Unternehmen und deren Produkte für Qualitätsstandards und Messmethoden vor. Heute verlangen Kunden eine 100 % Qualitätskontrolle und Wiederholgenauigkeit, die durch eine manuelle Sichtkontrolle nicht erzielt werden kann. "Unsere Kunden kennen unsere Qualitätsstrategie und wissen, dass wir Röntgentechnologie als festen Bestandteil in unserer Produktion einsetzen, um Premiumschläuche zu fertigen", sagt Theis.

Abtastrate der Röntgenmesssysteme wurde gemeinsam erhöht

Zur Einhaltung und Weiterentwicklung der Qualitätsstandards arbeitet Contitech mit Lieferanten wie Sikora an einem kontinuierlichen Verbesserungsprozess. "Wir verstehen unseren höchsten Qualitätsanspruch als Motor unserer Zusammenarbeit", erläutert Theis. Beispielsweise hat Contitech aufgrund der Steigerung der Produktionsgeschwindigkeit für mehr Performance mit Sikora eine technische Lösung entwickelt, um die Abtastrate der Röntgenmesssysteme zu erhöhen und gleichzeitig die Qualitätsanforderungen zu erfüllen.

Angebunden werden die Röntgenmesssysteme standardmäßig über Schnittstellen wie Profibus oder Profinet zur Produktionsdatenerfassung und -regelung an Prozessorsysteme und die Anlagensteuerung. Geplant wird bei Contitech – auch im Sinne von Industrie 4.0 – Anlagen und Systeme zukünftig über OPC UA an Maschinen- und Betriebsdatenerfassungssysteme anzuschließen. Dadurch werden Anlagen und Systeme noch besser vernetzt und relevante Daten dauerhaft archiviert. Auch bei diesem Thema arbeiten die beiden Unternehmen zusammen.

sk

Passend zu diesem Artikel