Mit CFK-Boostern ins All

Die Triebwerksgehäuse der neuen Ariane 6 bestehen nahezu vollständig aus CFK. Gewickelt werden die Booster mit einer Filament Winding Anlage von Roth.

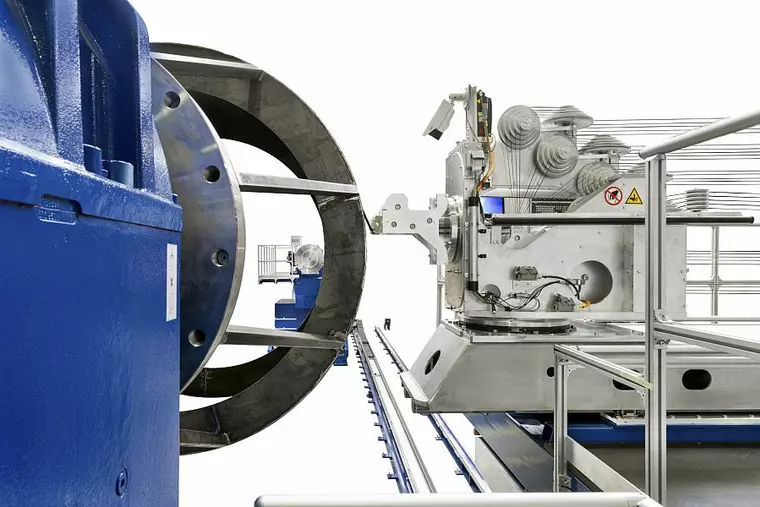

Für die Herstellung von Bauteilen für die Ariane 6 Rakete entwickelte der Spezialmaschinenbauer Roth Composite Machinery aus Steffenberg eine Filament Winding Anlage (Faserwickelanlage). Sie entstand in enger Zusammenarbeit mit seinem Kunden Avio, einem Hersteller für Raumfahrtantriebe in Colleferro, Italien. Dort fertigt Avio auf einer neuen Roth Anlage sogenannte Booster – die Antriebsraketen für die Ariane 6. Sie soll ab 2020 Weltraumtransporte von Satelliten für die europäische Weltraumbehörde ESA ausführen.

35 % weniger Gewicht

In der Luft- und Raumfahrttechnik kommen in den modernen Raketen immer häufiger Triebwerksgehäuse aus kohlenstofffaserverstärktem Kunststoff (CFK) und andere Bauteile aus Faserverbundkunststoffen zum Einsatz. Ihre Herstellung erfolgt im Filament Winding- oder Prepreg-Verfahren. Dabei kann durch die Leichtbauweise das Gewicht beispielsweise der Boosterstufen der Ariane 6 um bis zu 35 % reduziert werden. Die Kosten pro Tonne Nutzlast beim Betrieb der Rakete sollen sich so um bis zu 50 % senken lassen.

Eine der weltweit größten Wickelanlagen

Avio und Roth Composite Machinery nutzten ihre gemeinsamen Erfahrungen aus Vorprojekten für Ariane 5 und Vega für die Entwicklung der neuen Filament Winding Anlage. Mit einem Gewicht von 100 t ist sie eine der weltweit größten Anlagen von Roth Composite Machinery. Bei einer maximalen Länge von 17 m und einem Durchmesser von 3,6 m wiegt der Wickeldorn rund 120 t. Die Anlage ist mit drei Verfahrwagen für drei verschiedene Wickelprozesse ausgestattet – sie sind jeweils 7,4 m lang und fahren bis zu 90 m/min schnell.

Towpreg-Wicklung für gleichmäßige Qualität

Für die nötige Hitzebeständigkeit der Booster wird mit dem ersten Verfahrwagen in Positivbauweise (erste Lage im Inneren des Boosters) ein Hitzeschutz-Tape auf den Dorn gewickelt. Nach der Vulkanisierung des Tapes folgt mit dem zweiten Wagen der Towpreg-Wickelvorgang. "Hierbei werden mit Kunststoffmatrix vorimprägnierte Faserstränge auf den Wickelkörper aufgewickelt. Durch die vorherige, separate Imprägnierung der Fasern zu Towpreg mit einer sehr gleichmäßigen Qualität entsteht eine überaus homogene und hochwertige Faserverbundstruktur. Daher findet die Towpreg-Wicklung besonders in der Raumfahrt Anwendung", erklärt Bernd Fischer, Vertriebsleiter bei Roth Composite Machinery.

Der dritte Verfahrwagen ist mit einem von Avio patentierten Verlegekopf für automatisiertes Tapelegen (ATL) ausgestattet. Diese Technologie ermöglicht das exakte Ablegen der CFK-Tapes zu komplexen Geometrien für die Anbauteile der Booster. Das Abschneiden des Tapes erfolgt mit einem Ultraschallschneidekopf. Die ATL-Technologie entwickelte Avio gemeinsam mit Roth und einem weiteren italienischen Partner.

CFK-Booster für extreme Kräfte

Die Booster der Ariane 6 sind rund 15 m lang und haben einen Durchmesser von bis zu 3,6 m. Je nach Gewicht des Frachtgutes werden zwei oder vier Booster pro Rakete eingesetzt. Sie werden mit Festtreibstoff bestückt und gewährleisten den gewaltigen Schub beim Abschuss sowie in der ersten Flugphase, um möglichst schnell in die dünneren Luftschichten zu kommen. Die Boosterhülle ist vollständig aus CFK und ersetzt die Stahlhülle der Vorgängervariante, die bei der Ariane 5 zum Einsatz kommt. Die Booster müssen hohen Temperaturen beim Verbrennen des Treibstoffes und extremen Kräften bei der Beschleunigung der Rakete unbeschädigt standhalten. In einem Drucktest ertrug das Boostergehäuse die geforderten 125 bar.

Manfred Roth, Präsident bei Roth Industries, erklärte: "Mit der Filament Winding Anlage zur Herstellung von Bauteilen für die Raumfahrt untermauern wir unseren Anspruch als Technologieführer im Bereich Composites."

Wickeln für die Weltraumfahrt

Bereits in den 1990er-Jahren lieferte Roth Composite Machinery Filament Winding Anlagen für die Herstellung von Leichtbauteilen für die Weltraumfahrt. Der Wickelprozess mit seiner anspruchsvollen Aufgabenstellung erfordert besonders in diesem Segment viel Know-how im Maschinenbau. Roth Anlagen können mit einer Schienenlänge von fast 50 m Bauteile von über 3 m Durchmesser und rund 20 m Länge herstellen. Große Filament Winding Bauteile aus CFK, wie für Rumpfstrukturen im Flugzeugbau oder Seitentriebwerke von Raketen mit einem Durchmesser zwischen 3 und 4 m und einer Länge von bis zu 18 m lassen sich auf diesen Großanlagen mit hoher Präzision und Zuverlässigkeit produzieren.

mg

Passend zu diesem Artikel

Verbesserte Spanntechnik ermöglicht es der Luftfahrtindustrie, große CFK-Bauteile effizienter zu zerspanen. Doch braucht es dazu auch das richtige Fräswerkzeug.