Leichtbau: Hybride A-Säule für die Großserie

Ein Multi-Material aus Stahl, Organoblechen und gespritzen Rippen macht die A-Säule im Auto noch leichter. Doch für die die Großserie ist vor allem der Herstellprozess entscheidend. Ein interdisziplinäres Team hat jetzt einen vollständig automatisierten Prozess entwickelt.

Vor allem für die Elektromobilität sind Leichtbaulösungen in Multi-Material-Design sowie qualitätsgesicherte Prozessketten von hoher Bedeutung. Im BMBF-Projekt Q-Pro hat ein interdisziplinäres Team aus Industrie und Wissenschaft unter Federführung von Porsche und des Instituts für Leichtbau und Kunststofftechnik (ILK) der TU Dresden eine neuartige Leichtbau-A-Säule in 3D-Hybrid-Bauweise entwickelt und nun erstmals der Öffentlichkeit präsentiert. Gefertigt wird diese hochkomplexe Bauteilstruktur in einem vollständig automatisierten und qualitätsüberwachten Fertigungsprozess.

Kosteneffizienter Hybridleichtbau

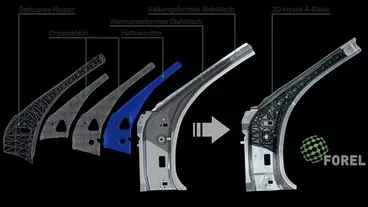

Mit der sogenannten 3D-Hybrid-Technologie – eine Verbindung aus hochfestem Stahl, endlosfaserverstärktem Thermoplast und faserverstärkter Thermoplast-Rippenstruktur – kann das Fahrzeuggewicht entscheidend gesenkt werden. Bislang fehlten für die großserienfähige Fertigung solcher komplexer Hybridstrukturen jedoch geeignete Fertigungsprozesse mit hohem Automatisierungsgrad, die eine hohe Bauteilqualität sicherstellen.

Gegenüber konventionellen Fertigungsverfahren werden die Einzelkomponenten bei der 3D-Hybrid-Technologie bereits im Ur- beziehungsweise Umformprozess der Einzelkomponenten miteinander gefügt. Für die Verbindung kommen Haftvermittler bzw. Klebstoffe zum Einsatz. Darüber hinaus werden Laserstrukturierungen auf der Metalloberfläche untersucht, die eine mikroformschlüssige Verbindung mit dem Kunststoff während des Fertigungsprozesses ermöglichen.

Das Potenzial dieser Technologie kann an dem Projektdemonstrator einer Leichtbau-A-Säule für ein Cabrio (siehe Bild) eindrucksvoll aufgezeigt werden. Gegenüber konventionellen A-Säulen kann durch die neue 3D-Hybrid-Bauweise die Komponentenanzahl der Baugruppe reduziert werden. Das Gewicht der Karosserie kann dabei um mehr als 5 kg reduziert werden. Die Versuche haben darüber hinaus gezeigt, dass die Performance gegenüber der monolithischen Metallbauweise zusätzlich um 25 % gesteigert werden konnte.

Intelligent vernetzte Prozesskette

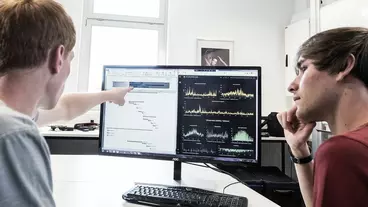

Für die Fertigung der hybriden A-Säule hatten die ILK-Forscher um Dr.-Ing. Michael Krahl einen vollautomatisierten Fertigungsprozess aufgebaut. Eine Besonderheit ist hier das integrierte Qualitätsüberwachungssystem. So werden über verschiedene Kameras die Positionen der Halbzeuge im Prozess überwacht. Pyrometer erfassen Temperaturen entlang der gesamten Prozesskette. Darüber hinaus werden eine Vielzahl von Prozessparametern aus den unterschiedlichen Maschinen (Presse, Infrarotheizfeld, Spritzgießmaschine) ausgelesen und in einer zentralen Datenbank erfasst. Unter Einsatz neuer Analysetools werden die Prozessdaten analysiert und die Parameter hinsichtlich einer reproduzierbaren Bauteilqualität angepasst.

mg

Passend zu diesem Artikel

Die TU Clausthal und die Universität Göttingen erforschen in einem interdisziplinären Team verschiedene Aspekte empathischer Cobots.