Kleinserien effizient fertigen

Das Verbundprojekt Smart Production untersucht 3D-Druck, Tiefziehwerkzeuge und zerstörungsfreie Schichtdickenmessung zur effizienten Fertigung kleiner Serien.

Die Produktion und Qualitätssicherung von Kleinserien ist mithilfe des 3D-Drucks und eines flexibel programmierbaren Tiefziehwerkzeugs schneller, einfacher und günstiger möglich. Davon sind Unternehmer und Wissenschaftler überzeugt, die noch bis 2020 mit einem Projektbudget von fast 6,3 Mio. EUR innovative Prozesse, Maschinen und Materialien entwickeln.

Das deutsch-niederländische Verbundprojekt "Smart Production" mit 15 Projektpartnern wird vom Netzwerk Oberfläche NRW e.V. (NRWO) mit Sitz in Münster koordiniert und im Rahmen des Interreg-Programms Deutschland-Nederland mit Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE), des Ministeriums für Wirtschaft, Energie, Industrie, Mittelstand und Handwerk des Landes NRW (MWEIMH NRW), des Ministerie van Economische Zaken sowie der Provinzen Fryslân, Gelderland und Overijssel mit 4,2 Mio. EUR co-finanziert.

Dem grenzüberschreitenden Charakter des Projekts misst NRWO-Geschäftsführer und Projektinitiator Martin Gründkemeyer hohe Bedeutung für die erfolgreiche Durchführung bei. Im Bereich des 3D-Drucks, bei Dienstleistungen und dem damit verbundenen Know-how hätten die Niederlande zirka zehn Jahre Vorsprung. "Der Markt ist für professionelle Geräte stärker vorbereitet als auf der anderen Seite der Grenze", erklärt er. In Deutschland hingegen sei der Maschinenbau besonders stark.

Kleinserien sind besonders unter wirtschaftlichen Gesichtspunkten eine besondere Herausforderung, weiß Gründkemeyer, denn "Fixkosten, die zum Beispiel für die Entwicklung und Erstellung von Tiefziehformen oder als Rüstkosten anfallen, machen einen erheblichen Teil der Herstellkosten aus". Zugleich gebe es seit einigen Jahren einen starken Trend in Richtung flexible Produktionsverfahren, die eine große Herausforderung wie auch eine Chance bedeuteten.

Vor diesem Hintergrund konzentriere sich die "Smart Production" auf die Optimierung von 3D-Drucktechniken für nicht druckbare Materialien und auf die Entwicklung eines flexibel programmierbaren Tiefziehwerkzeugs. Auf einem dritten Gebiet werden die Projektpartner an zerstörungsfreien Messsystemen für die Qualitätssicherung arbeiten.

3D-Druck neuer Kunststoffe

Unter anderem ist es bereits gelungen, neue flexible Kunststoffe mittels Additiver Fertigung zu drucken. Zudem sollen die maximale Größe, Geometrie, Toleranz und Stabilität der gedruckten Kunststoffteile deutlich verbessert sowie die Druckgeschwindigkeit signifikant erhöht werden. Eine konkrete Maßnahme dieses Teilprojekts Additive Fertigung besteht in der Entwicklung, Konstruktion und Inbetriebnahme eines 3D-Drucker-Prototypen, der das großformatige Drucken im Bereich von etwa 1 m³ ermöglichen soll.

Das Teilprojekt Fleximould erforscht ein neues thermoplastisches Umformverfahren, das die sehr zeit-, kosten- und ressourceneffiziente Herstellung von Einzelstücken und Kleinserien ermöglichen soll. Ausgehend vom 3D-CAD-Modell des Bauteils wird die gewünschte Form direkt mithilfe eines automatisierten Stellmechanismus erzeugt, der sich am Prinzip Pinart beziehungsweise Nagelspiel orientiert.

Im Gegensatz zu üblichen 3D-Drucktechniken seien durch das Thermoumformen mit der variabel einstellbaren Form großflächige Teile mit relativ dünner und einheitlicher Wanddicke schnell und kostengünstig herstellbar.

Aktuell wurde ein Demonstratorwerkzeug gefertigt, auf dem erste Tiefziehversuche durchgeführt werden. Interessierte Unternehmen erhalten am 6. November 2018 die Möglichkeit, die neue Technologie kostenlos an der Hochschule Niederrhein in einem Technologieworkshop zu testen und sich zu informieren. Informationen und Anmeldungen nimmt Dr. Wiebke Wesseling vom NRWO entgegen (www@oberflaeche-nrw.de).

Zerstörungsfreie Qualitätsprüfung

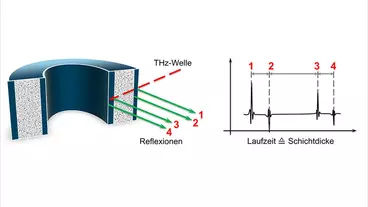

Im dritten Teilbereich Monitoring werden Analysemethoden zur zerstörungsfreien Schichtdickenmessung von Schutzlackierungen auf Kunststoffen und Faserverbundstoffen entwickelt. "Innerhalb des Projekts wird der ,Proof of Concept‘ stattfinden und ein Demosystem für das Schichtdickenmesssystem erarbeitet. Zudem werden Monitoringtechnologien für die Additive Fertigung und für das Teilprojekt Fleximould entwickelt", blickt Gründkemeyer voraus. "Die Partner analysieren und konkretisieren Messmethoden auf Basis von Terahertzstrahlung, die auch auf nicht metallischen Untergründen anwendbar sind und ein größeres Spektrum an Informationen bei der Untersuchung mehrlagiger Beschichtungen bieten." Aktuell wurde das Terahertzmesssystem in Betrieb genommen und das Sicherheitskonzept für die Roboterzelle erstellt. Auch zu diesem Thema wird im kommenden Jahr ein kostenloser Technologieworkshop für interessierte Unternehmen stattfinden. Der Termin steht noch nicht fest.

gk

Passend zu diesem Artikel

Der Fachausschuss der VDI-Gesellschaft Materials Engineering (GME) hat erstmals bei Arburg getagt; Thema war zerstörungsfreie Werkstoff- und Bauteilprüfung.

Das SKZ in Würzburg bietet einen eintägigen Kurs zum Thema „Schichtdickenmessung von Mikrometer bis Dezimeter“ für mehr Materialeffizienz an.