Hybride Spritzgießmaschinen – das beste aus zwei Welten

Energieeffizient wie vollelektrische Spritzgießmaschinen, aber zu den Kosten von hydraulischen – das macht die hybride Baureihe Hidrive von Arburg aus.

Bei der neuen hybriden Spritzgießmaschinen-Baureihe hat das Unternehmen aus dem Schwarzwald die Kombination beider Antriebstechniken zum Königsweg erkoren: Elektrische Antriebe gewinnen beim Spritzgießen gerade in Hinblick auf das Thema Energieeffizienz zunehmend an Bedeutung. Hydraulische Antriebe hingegen spielen ihre Vorzüge aus, wenn es um kraftvolles Einspritzen und Kosteneffizienz geht. Die hybrid angetriebenen Spritzgießmaschinen der Baureihe Hidrive (H) von Arburg kombinieren präzises elektrisches Schließen und dynamisches hydraulisches Einspritzen.

Durch die Eingliederung des Servomotoren-Herstellers AMK Motion in die Unternehmensgruppe liegen Entwicklung und Produktion des gesamten Antriebsstrangs in eigener Hand. Das gilt primär für Allrounder-Spritzgießmaschinen inklusive Umrichter und Motor und somit das Kernstück des Schließsystems, aber auch zum Beispiel für die Werkzeugtechnik.

Planetenrollengewindetrieb mit flüssigkeitsgekühlten Motoren

Für High-End-Spritzgießaufgaben eignet sich der Planetenrollengewindetrieb in Kombination mit flüssigkeitsgekühlten Motoren sehr gut. Mit diesem elektrischen Direktantrieb, der beispielsweise in den Hidrive-Maschinen der Leistungsvarianten Premium und Ultimate verbaut ist, lassen sich alle Positionen extrem schnell und präzise anfahren und laststeife Kraftübertragungen sowie eine hohe Leistungsdichte realisieren. Auch über eine lange Lebensdauer hinweg und auch dann, wenn die Maschine unter Volllast läuft.

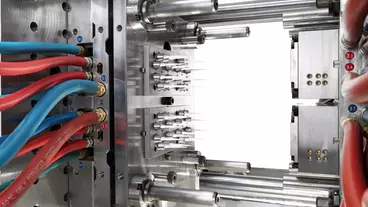

Die Kinematik des doppelten Fünf-Punkt-Kniehebels ist optimal auf den elektrischen Antrieb abgestimmt. Das sorgt für eine symmetrische Krafteinleitung bei Bewegungen und Zuhaltung – auch bei schweren Werkzeugen. Über eine servoelektrische Verstellung lässt sich der Kniehebel zudem komfortabel an unterschiedliche Werkzeugeinbauhöhen anpassen. Die optional erhältliche automatische Schließkraftregelung erzeugt eine gleichbleibende Zuhaltekraft und gleicht damit die Wärmedehnung des Werkzeugs automatisch aus.

Hier erklärt Arburg, was genau ein Planetenrollengewindetrieb ist:

Dynamische hydraulische Spritzeinheit

Weitere Voraussetzungen für die qualitativ hochwertige Teilefertigung sind eine homogene Materialaufbereitung und präzises Einspritzen. Die im Spritzgießen seit Jahrzehnten bewährten hydraulischen Antriebe punkten damit, dass sie ausgereift, robust, wartungsarm und langlebig sind. Sie eignen sich besonders gut für hohe Materialdurchsätze und erzielen hohe Kräfte, die sich auch für beliebig lange Nachdruckphasen aufrechterhalten lassen. Für hohe Plastifizierleistungen können bei den hybriden Allroundern Hidrive je nach Leistungsvariante geregeltes Einspritzen, dynamische Hydraulikspeichertechnik und ein energiesparender servoelektrischer Dosierantrieb kombiniert werden.

Drei hybride Leistungsvarianten für unterschiedliche Anforderungen

„Unsere hybriden Allrounder in den Leistungsvarianten Comfort, Premium und Ultimate lassen sich optimal an die jeweiligen Anforderungen anpassen“, sagt Guido Frohnhaus, Geschäftsführer Technik bei Arburg. „In der neuen Maschinengeneration stecken viele technische Neuheiten, die es nur von und bei Arburg gibt. Dazu zählen ein neues Ölmanagement-Konzept, eine Förderstromteilung und erweiterter Einsatz der Arburg-Servohydraulik.“

So sind die neuen Maschinen Allrounder 470 H Comfort prädestiniert für technische, dickwandige oder vergleichsweise einfache Spritzteile, die in Zykluszeiten von typischerweise zehn bis 45 s gefertigt werden. Die Energiebilanz dieser Leistungsvariante ist im Vergleich zu einer entsprechenden hydraulischen Maschine um bis zu 50 % besser, Kühlwasser- und Ölbedarf um bis zu 35 % reduziert, die Trockenlaufzeiten sind mit 1,4 s rund 30 % kürzer. Der Antrieb erfolgt über eine robuste Kugelumlaufspindel.

Premium-Variante mit Trockenlaufzeiten von 1,2 Sekunden

Die hinsichtlich Produktionseffizienz weiter optimierte Leistungsvariante Premium erreicht Trockenlaufzeiten von 1,2 s. Mit ihr lassen sich vielfältige anspruchsvolle Anwendungen realisieren, wie etwa die Fertigung von Präzisionsbauteilen für die Automobil- und Elektronikindustrie. Zur Serienausstattung zählen ein Planetenrollengewindetrieb, die Funktion Arburg elektromechanisches Dosieren (AED) für längeres Dosieren. Hinzu kommt die neue Förderstromteilung von Arburg für gleichzeitige, unabhängige Bewegungen von zwei hydraulischen Nebenachsen.

Die höchste Leistungsvariante Ultimate wiederum ist speziell für schnelllaufende und anspruchsvolle Prozesse wie zum Beispiel Dünnwandanwendungen in der Verpackungstechnik ausgelegt. Die Trockenlaufzeiten sind mit 0,9 s im Vergleich zur Premium-Variante noch einmal deutlich kürzer. Zum Serienumfang zählen hier ebenfalls AED sowie Hydraulikspeichertechnik und die Gestica-Steuerung mit der Funktion AXW Control Screwpilot, der Störungen des Füllverlaufs kompensiert und die Formfüllung stabil hält. Damit lässt sich letztlich eine Einspritzpräzision auf dem Niveau einer elektrischen Spritzeinheit erreichen. Optional ist auch zyklusübergreifendes Dosieren möglich.

Hier erklärt Arburg, wie AXW Control Screwpilot funktioniert:

Reduzierter Energiebedarf dank Servohydraulik

Die Leistungsvarianten Comfort und Premium verfügen über die Arburg-Servohydraulik (ASH). Bei dieser Technologie passt sich das Antriebssystem über einen drehzahlgeregelten, wassergekühlten Servomotor stufenlos an den tatsächlichen Leistungsbedarf an. Großer Vorteil dabei: Bei Stillstand der Maschine steht auch der Pumpenantrieb, sodass es keine Leerlaufverluste mehr gibt. Das ermöglicht einen energieeffizienten und emissionsarmen Betrieb und spart bis zu 50 % Energie, vor allem bei Prozessen mit langen Kühlzeiten. Mit einem Allrounder 470 H Comfort lassen sich nach Anwendungsfall bis zu 12.000 kg CO2 im Jahr einsparen. Gleichzeitig reduzieren sich Kühlbedarf und Geräuschpegel der Maschine deutlich.

Förderstromteilung reduziert Zykluszeiten

Um trotz prinzipiell seriell arbeitender ASH-Technologie gleichzeitige Bewegungen zu realisieren, hat Arburg eine so genannte Förderstromteilung entwickelt, die bei den Premium-Maschinen zum Einsatz kommt. Über neueste Varan-Ventiltechnologie mit integrierter Sensorik können damit zwei hydraulische Nebenachsen – beispielsweise Kernzug und Auswerfer beim Werkzeugöffnen – parallel und unabhängig voneinander gefahren werden. Dabei teilen sich die Achsen bei Bedarf den verfügbaren Volumenstrom der ASH-Servopumpe. In Summe wirkt sich das doppelt positiv auf Energie- und Produktionseffizienz aus. Denn einerseits verbrauchen die Maschinen dadurch deutlich weniger Energie und andererseits reduzieren sich die Zykluszeiten. Und das ganz ohne Hydraulikspeicher oder Mehrpumpentechnologie mit zweitem Servomotor und zusätzlichem Frequenzumrichter.

Spritzgießmaschinen mit hoher Einspritzgeschwindigkeiten

Die hybriden Allrounder der Variante Ultimate arbeiten für sehr hohe Anforderungen an Dynamik und Prozessfähigkeit mit Hydraulikspeichertechnik. Über separate Regelventile lassen sich hier alle Bewegungsachsen unabhängig voneinander ansteuern und fahren. Der Hydraulikspeicher sorgt für ein konstantes Druckniveau. Ergebnis sind dynamische, schnelle und gleichzeitige Bewegungen und mehr Möglichkeiten zur Prozesseinstellung, wie etwa Einspritzen beim Schließen des Werkzeugs oder Prägen. Mit den Ultimate-Maschinen lassen sich Einspritzgeschwindigkeiten von bis zu 450 mm pro Sekunde erreichen. Frohnhaus verspricht: „Künftig werden mit Ultimate-Maschinen sogar 550 mm pro Sekunde und Beschleunigungen von bis zu 1 G möglich sein.“ sk

Passend zu diesem Artikel

Eine kosteneffiziente Produktionslösung für Pipettenspitzen mit einer vollelektrischen Spritzgießmaschine zeigt Krauss Maffei auf der Swiss Plastics Expo.