Hochdynamisch und sehr energieeffizient

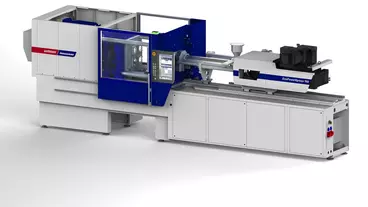

Wittmann Battenfeld präsentiert auf der Fakuma seine neue vollelektrische Schnellläufermaschine Ecopower Xpress. Die Anlage ist in den Schließkraftgrößen 4.000 und 5.000 kN verfügbar.

Im vergangenen Jahr als Prototyp vorgestellt, können Spritzgießer nun die neue schnelllaufende, vollelektrische Maschine Ecopower Xpress von Wittmann Battenfeld kaufen. Sie steht in den Schließkraftgrößen 4.000 und 5.000 kN zur Verfügung mit Spritzaggregaten in drei Größen für Spritzgeschwindigkeiten von bis zu 600 mm/s und Einspritzdrücken von bis zu 2.500 bar. Besonders hervorzuheben ist die hohe Einspritzdynamik mit bis zu 1.500 mm/s² Beschleunigung. Die Maschinenbaureihe löst die TM Xpress, die schnelllaufende Kniehebelmaschine in hydraulischer Ausführung, ab.

Die neue Ecopower Xpress 400/3300+ ist vor allem auf die Anforderungen der Verpackungsindustrie beziehungsweise von Dünnwandanwendungen ausgerichtet. Auf der Fakuma werden darauf Verschlusskappen aus HDPE mit einem 96-fach-Werkzeug von Plastisud mit einer Zykluszeit von 2,7 s hergestellt. Die Kappen werden mit dem Capcooler von Eisbär gekühlt und in Boxen abgelegt. Der spezifische Energieverbrauch liegt mit 0,39 kWh/kg auf sehr niedrigem Niveau.

Bei der Ecopower Xpress handelt es sich um eine rein elektrische Hochleistungsmaschine, deren hochdynamische Antriebsachsen für Einspritzen, Schließen und Öffnen für schnelle Bewegungen und höchste Regelgenauigkeit ausgelegt sind. Der Einspritzvorgang erfolgt über ein Zahnstangengetriebe, das über ein duales Motorenkonzept angetrieben wird. Durch geringste rotatorische Massen erreicht man mit dieser Antriebslösung extreme Beschleunigungs- und Geschwindigkeitswerte, die über denen herkömmlicher hydraulischer Lösungen beziehungsweise denen elektrischer Spindelantriebe liegen.

Bremsenergie wird zu elektrischer Energie

In Verbindung mit der exakten Regelung seiner servoelektrischen Antriebe werden mit dem Hochleistungsspritzaggregat der Ecopower Xpress sehr hohe Präzision, Wiederholgenauigkeit, Beschleunigung und Geschwindigkeit erzielt. Mit einhergehend ist ein extrem niedriger Energieverbrauch, der durch das von Wittmann Battenfeld patentierte Kinetic Energy Recovery System (KERS), das Bremsenergie in elektrische Energie umwandelt und in der Maschine nutzt, noch weiter reduziert wird.

Alle Hauptbewegungen der Schließeinheit werden bei der Ecopower Xpress über wassergekühlte Servomotoren angetrieben. Für die Nebenbewegungen wie Auswerfer, Düsenhub oder Kernzüge wird im Standard ein Servo-Hydraulikaggregat eingesetzt. Optional steht ein hochdynamischer servoelektrischer Auswerfer zur Verfügung. Der neu entwickelte 5-Punkt-Doppelkniehebel mit Selbsthemmung in Endlage bietet hinsichtlich seines Bewegungsablaufs das Optimum aus Kinematik und Energiebedarf.

Zusätzlich sind alle Linearbewegungen wie die Schließplatten- oder Kreuzkopfbewegung über reibungsarme Linearführungen realisiert. Das ebenfalls neu entwickelte Fettzentralschmiersystem sorgt für besondere Sauberkeit und praktisch Wartungsfreiheit der gesamten Schließeinheit. Charakteristisch für die Ecopower Xpress ist ihr modularer Aufbau. Schließ- und Spritzseite der Maschine sind eigene Module und können im Baukasten frei kombiniert werden.

Niedrigste Maschinenmittenhöhe, bester Zugang zum Werkzeugbereich und zum Spritzbereich zeichnen die Maschine aus. Diverse technische Details wurden für die spezifischen Anforderungen der Dünnwand- und Verpackungstechnologie angepasst. So wurden beispielsweise der Holmabstand und der Öffnungsweg gegenüber der TM Xpress deutlich vergrößert. Damit können relativ flache Teile in Vielfachkavitäten oder auch tiefe Teile wie beispielsweise Eimer mit IML-Anwendung unter idealen Bedingungen hergestellt werden. Um niedrige Werte für die Plattendurchbiegung zu gewährleisten, wird die düsenseitige Aufspannplatte in Stahl ausgeführt.

sk/db

Passend zu diesem Artikel

Deckerform zeigt auf der K 2022, wie vollelektrische Spritzgießmaschinen von Toyo energieeffiziente Lösungen für die Kreislaufwirtschaft produzieren.

Auf der Swiss Plastics Expo 2023 zeigt Engel eine Produktionszelle mit digitalen Tools um eine sehr effiziente vollelektrische Spritzgießmaschine.