Forschung für den kosteneffizienten Leichtbau

Am IKV in Aachen, Europas führendem Forschungs- und Ausbildungsinstitut für Kunststofftechnik, drehen sich aktuell viele Projekte um den Leichtbau.

Am Institut für Kunststoffverarbeitung (IKV) sind heute rund 300 Mitarbeiterinnen und Mitarbeiter, darunter 80 Wissenschaftler, 50 Verwaltungsangestellte und 180 studentische Hilfskräfte, in Forschung und Entwicklung aktiv und erarbeiten mit einem ganzheitlichen Ansatz neue Lösungen für die Kunststofftechnik der Zukunft. Die strategischen Leitthemen des IKV sind die Additive Fertigung, Kunststoffindustrie 4.0, integrative Kunststofftechnik und der Leichtbau.

Wie wichtig das Thema Leichtbau für das IKV und die Industrie ist, belegt die große Anzahl an Projekten, die sich mit den vielfältigen Fragestellungen rund um alternative Werkstoffe und ihre Einsatzmöglichkeiten beschäftigen. Im Folgenden sind einige Projekte genauer vorgestellt, die fast alle in Kooperation mit Unternehmen und weiteren Forschungseinrichtungen aus Nordrhein-Westfalen durchgeführt wurden und werden.

Interaktive Reparatur von CFK-Elektroautos

Ziel eines Projekts, an dem sich neben dem IKV insgesamt fünf Institute und 50 Unternehmen beteiligten, war die Erstellung einer dezentralen Struktur, um Kfz-Werkstätten zu befähigen, Schäden an kohlenstofffaserverstärkten Strukturbauteilen zu erkennen, zu bewerten und schließlich zu reparieren. Denn gerade in dem für faserverstärkte Kunststoffe (FVK) hochattraktiven Segment des Fahrzeugbaus beeinflussen die zur Verfügung stehenden Methoden zur Instandhaltung die Folgekosten enorm. Folgekosten wiederum tragen neben einer kosteneffizienten Entwicklung und Herstellung von Leichtbauteilen wesentlich zu ihrer Akzeptanz bei. Kosten entstehen immer bei der Erkennung und Reparatur von Schäden. Zusätzlich beeinflusst der hierfür erforderliche Aufwand auch die Höhe der Versicherungsbeiträge.

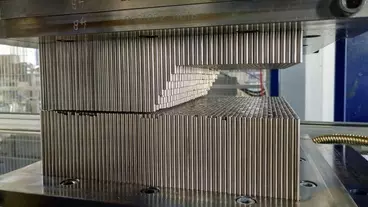

Nach einer dreijährigen ersten Projektphase fand am 30. Mai 2018 am IKV das Abschlusstreffen mit einem zufriedenstellenden Ergebnis statt: Schäden an kohlenfaserverstärkten Bauteilen lassen sich automatisiert klassifizieren und mit individuell hergestellten Reparaturpatches beheben. Gemeinsam entwickelten das IKV und die Frimo Sontra GmbH ein adaptives Werkzeug, das sich über 7.200 beheizbare Stifte und in Kombination mit zusätzlichen Einlegeelementen an eine große Bandbreite von Geometrien anpassen lässt. In Verbindung mit der ebenfalls am IKV vorhandenen Diaphragma-Umformtechnik lassen sich so exakt an die Geometrie der geschädigten Stelle angepasste Patches mit thermoplastischer oder duroplastischer Matrix herstellen.

Die Folgephase ist für das Frühjahr 2019 geplant, interessierte Unternehmen können sich noch im Rahmen eines projektbegleitenden Ausschusses beteiligen.

Projekt zu hybriden SMC-Werkstoffen

Zur Stärkung der Wettbewerbsfähigkeit von Unternehmen im Leichtbau, startete das IKV am 2. Juli 2018 zusammen mit dem AZL und den Unternehmen M‑Base GmbH, Simpa Tec Simulation & Technology Consulting GmbH, Saertex GmbH & Co. KG, BYK-Chemie GmbH und Kautex Textron GmbH & Co. KG ein Kooperationsprojekt. Ziel des Konsortiums ist die Entwicklung einer ganzheitlichen Methodik für die kosteneffiziente Serienfertigung von Compositeleichtbauteilen. Da die Materialkosten die Produktionskosten gerade bei hohen Stückzahlen und hohem Automatisierungsgrad im Wesentlichen bestimmen, setzt das Konsortium auf Sheet Moulding Compounds (SMC) in Verbindung mit lokalen Einlegern zur Verstärkung. Grundsätzlich bieten SMC eine sehr hohe Materialeffizienz, da sie im Fließpressen verarbeitet werden und kein Verschnitt anfällt.

Um das Einsatzpotenzial von SMC als Werkstoff für hochbelastete Leichtbauteile zu verbessern, verfolgt das IKV, das bereits über einen enormen Erfahrungsschatz bei der Charakterisierung, Prozesssimulation und Verarbeitung von SMC verfügt, zwei Forschungsschwerpunkte: die Bereitstellung einer neuen Methode zur zuverlässigen Simulation des Prozesses und die Berechnung der prozessabhängigen mechanischen Eigenschaften der Bauteile sowie die zusätzliche Funktionalisierung lokal verstärkter Bauteile mittels Duroplast-Spritzgießens. Das Projekt wird über eine Laufzeit von drei Jahren über die Leitmarktagentur durch das Land NRW gefördert.

Individuell und endlosfaserverstärkt

Das Ziel, besonders komplexe und funktionalisierte Compositebauteile herzustellen, verfolgte das BMBF-Verbundprojekt "LightFlex", das das IKV erfolgreich abschloss. Auf Basis neuartiger Fertigungsverfahren wurde eine Prozesskette zur Steigerung der fertigungstechnischen Flexibilität und der geometrischen Komplexität bei der Prototypen- und Kleinserienfertigung entwickelt. Hierzu kombinierten die Forscher die Vorteile der beiden Verfahren Additive Fertigung mit Kunststoffen (direkte Fertigung komplexer Geometrien in kleiner Stückzahl) und Herstellung last- und verschnittoptimierter Laminate mittels Tapelegen durch einen photonikbefähigten Umform- und Fügeprozess. So lassen sich werkzeugungebunden und damit kostengünstig individuelle, an den Lastfall angepasste TP-FVK-Halbzeuge mit generativ aufgebauten Funktionsstrukturen wie zum Beispiel Rippen oder Montagevorrichtungen fügen.

Um eine hohe Bauteilflexibilität zu erreichen und eine durchgehend qualitätsgesicherte Bauteilherstellung zu ermöglichen, entwickelte das IKV in enger Kooperation mit der Breyer GmbH und dem IKV Spin-off Pixargus GmbH eine Anlage zur Herstellung thermoplastischer Tapes. Durch die Integration von Inline-Messsystemen lassen sich neben Prozessparametern auch die Verteilung der in das Imprägnierwerkzeug einlaufenden Fasern sowie charakteristische Merkmale des imprägnierten Tapes messen und automatisch klassifizieren.

Lokal aufgelöste Messgrößen werden an den nachfolgenden Prozess zur Laminatherstellung übergeben, so dass dieser jeweils auf die Qualität des einlaufenden Tapes reagieren kann. Im Rahmen der Abschlussveranstaltung am 24. Juli 2018 wurden die Projektergebnisse aus den Bereichen qualitätsgesicherte UD-Tapeherstellung, laserunterstützte UD-Tapeverarbeitung, photonikbefähigtes Umformen und Fügen sowie die Verknüpfung der Prozesse mittels Industrie 4.0 vorgestellt und in den Technika des Fraunhofer IPT und IKV demonstriert. Die Tape-Anlage steht nach Projektabschluss für Kooperationen mit interessierten Unternehmen zur Verfügung.

Leichtbauteile sind in vielen Anwendungen gefragt, allerdings ist ihre Herstellung häufig mit hohen Kosten und einem geringen Automationsgrad verbunden. Eine Möglichkeit, FVK in großen Stückzahlen herzustellen, ist die Nutzung thermoplastischer Composites in Form sogenannter Organobleche im Spritzgießprozess. Zusätzliche Anwendungsbereiche ergeben sich durch den Einsatz unidirektionaler Tapes, da sich mit ihnen sehr präzise gestaltete Verstärkungsstrukturen realisieren lassen.

Thermoplastische Composites

Deshalb erforscht das IKV einerseits die Herstellung der Tapes und ermittelt andererseits Methoden zur Charakterisierung und Simulation des Werkstoffverhaltens in kombinierten Umform- und Hinterspritzprozessen. Anlässlich der Fakuma stellt das IKV gemeinsam mit dem AZL am 18. Oktober 2018 ein neues Projekt vor, das sich mit der Bereitstellung notwendiger Informationen für die Auswahl geeigneter Anwendungsszenarien, der Prozessauslegung und Bauteilstruktur sowie der Ableitung offener Handlungsfelder beschäftigt. Zielgruppe sind neben Spritzgießverarbeitern auch Anbieter von Materialien, Produktionssystemen und Dienstleistungen zur Bauteilentwicklung. Interessierte Unternehmen können dem Konsortium bis zum 18. Oktober 2018 beitreten.

AZL erweitert Infrastruktur

Mit dem Ziel, die Zusammenarbeit zwischen Forschung und Industrie zu intensivieren, hat das Aachener Zentrum für integrativen Leichtbau (AZL) im Rahmen des Annual Partner Meeting am 27. Juni 2018 seinen neuen "Partner Hub" im Cluster "Integrative Produktionstechnik" auf dem Campus Melaten der RWTH offiziell eröffnet. Das AZL wurde 2012 als Kooperation zwischen dem IKV und dem Lehrstuhl für Werkzeugmaschinen des WZL gegründet, um durchgängige Prozessketten für die kostenreduzierte Fertigung von Leichtbauteilen zu entwickeln.

Auf einer zusätzlichen Fläche von 420 m² bietet der Partner Hub Unternehmen die Möglichkeit, mit eigenen Mitarbeitern die Infrastruktur und das Know-how des AZL im kunststoffbasierten Leichtbau effizienter zu nutzen. Der Partner Hub bietet einen Open-Office-Raum oder exklusive Büros für eine permanente Nutzung. Zusätzlich wird ab 2019 der Anlagenpark des AZL-Technikums um eine Großanlage erweitert. Neben der bereits installierten Presse der Schuler Pressen GmbH mit 18.000 kN Schließkraft wird Engel eine Zweikomponenten-Spritzgießanlage mit einer Schließkraft von 17.000 kN und Wendeplatte installieren. Die Spritzgießanlage ist Kerntechnologie zur Umsetzung von Prozessketten für hybride Leichtbauteile auf Basis thermoplastischer FVK.

Dr.-Ing. Kai Fischer

Passend zu diesem Artikel