Erster Flugzeugrumpf aus Thermoplast

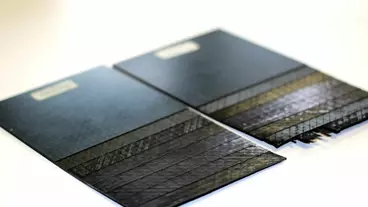

Weltweit größtes Flugzeug-Bauteil aus Thermoplast: DLR fertigt eine acht Meter lange Oberschale für einen Flugzeugrumpf aus carbonfaserverstärktem PAEK.

Welche Revolution beim Bau von Flugzeugen im Bereich Material und Produktion möglich ist, haben das Deutsche Zentrum für Luft- und Raumfahrt (DLR) und seine Partner Premium Aerotec, Airbus und Aernnova gezeigt – mit der Entwicklung eines Rumpf-Bauteils, das vollständig aus carbonfaserverstärktem Thermoplast hergestellt wird. Seit Jahrzehnten ist Aluminium das hierfür bewährte Material.

Carbonfaserverstärkte Kunststoffe (CFK) machen das 8 m lange Bauteil mit einem Durchmesser von 4 m rund 1 t leichter als sein Pendant aus Aluminium. Die thermoplastische Matrix – verwendet wurde der Hochleistungsthermolast LM PAEK von Victrex – macht das Bauteil zudem schadenstoleranter. Denn Thermoplaste können sie bei erneuter Hitzezufuhr in einem bestimmten Temperaturbereich erneut umgeformt werden. Das Bauteile lässt sich dadurch erheblich besser reparieren und wiederverwerten als bisher.

Multifunktionaler Rumpf-Demonstrator

Für die Fertigung und Montage des thermoplastischen CFK-Rumpfes wurden grundlegend neue Technologien entwickelt, die effiziente Prozesse bei minimalem Energieverbrauch ermöglichen. Um das neue Rumpfmaterial zu untersuchen und die notwendigen Technologien zu demonstrieren hat das DLR in Augsburg eine Oberschale gefertigt, also die obere Hälfte eines Flugzeugrumpfes. Der 8 m lange Prototyp, ein „Multifunctional Fuselage Demonstrator“ (MFFD), wurde im Rahmen des europäischen Forschungsprogramms Clean Sky-2 erarbeitet. Ziel ist es, das Rumpfgewicht um 10 % und die laufenden Kosten von Flugzeugen um 20 % senken, im Hinblick auf eine Produktionsrate von 60 bis 100 Flugzeugen im Monat.

„Auf dem Weg zum klimaverträglichen Fliegen gilt es die Effizienz heutiger Flugzeuge – unter anderem durch Systemleichtbau – bis zur Mitte des Jahrhunderts noch einmal zu verdoppeln“, sagt DLR-Bereichsvorstand Luftfahrt Dr. Markus Fischer. „Die nun am DLR in Augsburg gefertigte Rumpfoberschale aus carbonfaserverstärkten Thermoplasten ist ein Meilenstein und in ihrer Größe bisher einmalig.“

Vorteile von Thermoplasten nutzen

Die Konstruktion für die thermoplastische CFK-Oberschale stammt von Premium Aerotec. Die automatisierte Fertigung und Roboterwerkzeuge wurden maßgeblich am DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg entwickelt. Drei wesentliche Technologien haben die Forschenden hierbei zur Reife gebracht: die laserbasierte in-situ Faserablage, das kontinuierliche Ultraschall-Schweißen und das elektrische Widerstandsschweißen.

Um die Flugzeughaut herzustellen, setzte das DLR-Team einen kopfüber hängenden Roboter ein, der die Materialstreifen per Laser punktgenau erwärmt und in Schichten abgelegt, sodass ein Laminat aus faserverstärkten Kunststoffen entsteht. Der Materialverschnitt ist minimal – ressourcenschonend und ein wichtiger Aspekt für die Kostenbilanz, da CFK erheblich teurer ist als Aluminium. Zudem entfällt bei thermoplastischem CFK das anschließende Aushärten im Autoklav, wie es sonst bei Flugzeug-Bauteilen aus Carbon notwendig ist. Das verkürzt die Produktionszeit um bis zu 40 % und reduziert weitere Kosten.

Ultraschall-Schweißen statt Bohren und Nieten

Im nächsten Produktionsschritt galt es die Außenhaut mit Längsversteifungen zu versehen. Anstatt die 44 Stringer zu vernieten, wurden sie per Ultraschall auf das Bauteil geschweißt – eine Weltneuheit. Dazu ließen die ZLP-Forscher einen Roboter an den Stringern entlangfahren, mit einer hochpräzisen automatischen Pfadkorrektur. Diese Methode ist deutlich schneller als das herkömmliche mechanische Arbeiten. Sie hat, wie auch die folgende Fügetechnologie, einen weiteren Vorteil: Es entstehen keine Späne oder Staub, sodass man Komponenten vorausrüsten kann und erst in der Endmontage die Rumpfschalen zusammenfügt. Bei einer Metallkonstruktion würden Späne etwa die Hydraulik, Elektrik oder andere Installationen im Flugzeugrumpf beschädigen.

Die dritte Technologie, die das DLR-Team entwickelt hat, betrifft die Montage der Querversteifung. Die Spante werden per Strom erhitzt und mit Hilfe eines speziell entwickelten Werkzeugs widerstandsgeschweißt. Das Verfahren ist äußerst robust und liefert höchste Schweißfestigkeiten. So reduzieren thermoplastische CFK gegenüber Aluminium weiter die Produktionszeit und damit die Herstellkosten. Da die Bohrungen wegfallen, bleibt auch hier die lasttragende Flugzeughaut intakt und staubfrei.

Um abschließend die Längsversteifungen mit den Querbalken zu verbinden, erweiterten die Augsburger das Widerstandsschweißen. Da die Arbeit sehr kleinteilig und beengt ist, kombinierten sie den Standardroboter mit einem kleinen Leichtbauroboter. Der nachgiebig geregelte Cobot konnte sich an den Spanten und Stringern automatisch ausrichten und die Dutzenden Verbindungselemente zielsicher und schnell verschweißen.

Leichtbau für die Luftfahrt noch nicht ausgereizt

„Wir haben mit der MFFD-Oberschale mögliche Alternativen für Technologien entwickelt, die sich über Jahrzehnte in der Luftfahrt bewährt haben. Ich bin gespannt auf die weiteren Schritte, aber zuversichtlich, dass wir auf dem richtigen Weg sind, da der Leichtbau für die Luftfahrt noch an Bedeutung gewinnen wird“, erklärt DLR-Projektleiter Dr. Frederic Fischer vom ZLP.

Mit dem MFFD ist es dem DLR gelungen, das weltweit größte Flugzeug-Bauteil aus faserverstärkten Thermoplasten herzustellen. Seit Mitte Juni befindet sich die Rumpfhalbschale beim Projektpartner Premium Aerotec, der im Augsburger DLR-Werk die Endbearbeitung sowie den Einbau des Türrahmens finalisiert hat.

Nach der Auslieferung geht das Bauteil nun per Schwertransport nach Stade an das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM), wo es bis Jahresende mit der Unterschale aus den Niederlanden (Projekt Stunning) zur Rumpftonne gefügt wird. Die finale Validierung und Verifikation aller Technologien erfolgt abschließend durch Airbus am Zentrum für angewandte Luftfahrtforschung (ZAL) in Hamburg. mg

Passend zu diesem Artikel