Durchgängig digitalisiert

Von der CAD-Darstellung zum einbaufertigen Kunststoff-Spritzgussteil und wieder zurück: Mit einem optischen 3D-Scanner schließt Weiss Kunststoffverarbeitung den Kreislauf von Entwicklung und Produktion. Das Reverse Engineering stellt sicher, dass die gefertigten Bauteile exakt der "Blaupause" der CAD-Daten entsprechen.

Auch für sehr erfahrene Kunststoffverarbeiter ist es eine Herausforderung, die Maßhaltigkeit von anspruchsvollen Kunststoffbauteilen für die Automobilindustrie sicherzustellen – zumal dann, wenn hochwertige technische Kunststoffe wie PA 6.6. oder Werkstoffe mit CFK/GFK-Anteil verarbeitet werden.

Weiss setzt bei der Entwicklung und Optimierung solcher Bauteile unter anderem auf moderne CAx-Werkzeuge, die den Spritzgießvorgang simulieren. Als Ergebnis dieser Simulation ergeben sich oft konstruktive Verbesserungen – zum Beispiel an Rundungen und Wandstärken sowie zusätzliche Verrippungen, die den Spritzgießprozess optimieren und insbesondere das Verzugsrisiko verringern.

Dieser Prozess läuft – einschließlich der Werkzeug-Entwicklung – inzwischen vollständig digital ab. Eine Unterbrechung in der digitalen Prozesskette gab es bislang noch bei der Untersuchung, ob die produzierten Teile ihrem „digitalen Zwilling“, also den CAD-Daten, entsprechen. Bei der Vermessung der im eigenen Hause gefertigten Werkzeuge sowie der Spritzgussteile im Labor kamen taktile Messsysteme zum Einsatz, deren Messergebnisse vom Fachpersonal in der Qualitätssicherung mit den Sollwerten der Zeichnung verglichen wurden.

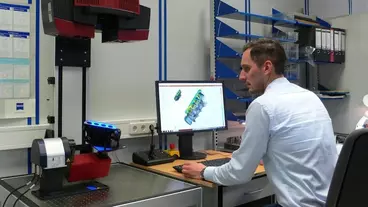

Nun hat Weiss auch diesen Prozessschritt digitalisiert und damit die durchgängige Prozesskette von Entwicklung, Produktion und Qualitätsprüfung zu einem Kreislauf geschlossen. Möglich ist das durch die Investition in einen optischen 3D-Scanner, der die bei hergestellten Bauteile exakt vermisst.

Aus mehreren Stereo-Aufnahmen erzeugt der Scanner, der nach dem Verfahren der Streifenlichtprojektion arbeitet, Millionen von dreidimensionalen Objektkoordinaten, die per Software zu einem Polygonnetz mit Freiformflächen und Regelgeometrien zusammengefügt werden. Die Messung ist also flächenhaft. Somit entsteht aus dem realen Bauteil wieder ein CAD-Datensatz ohne "blinde Flächen“, der im Rahmen einer Form- oder Maßanalyse wiederum digital mit der Ursprungszeichnung abgeglichen werden kann.

Diese Art des Reverse Engineering ist vor allem dann aufschlussreich und zeitsparend, wenn Teile aus einem neuen Werkzeug oder erste Serienteile für die Bemusterung vermessen werden. Stefan Giertler, Leiter Prozessentwicklung bei Weiss: "Wir erhalten in einem vollständig digitalen Prozess die Konstruktionsdaten des gefertigten Teils. Der Datenfluss erfolgt dabei über CAD-Mould und das CAD-System Siemens NX 11. Damit schließt sich der Konstruktions- beziehungsweise Optimierungs-Kreislauf. Wenn die Daten mit der Ursprungs-CAD-Datei übereinstimmen, haben wir alles richtig gemacht. Wenn nicht, ziehen wir noch eine Optimierungsschleife für den Werkzeugbau und/oder das Spritzgießen ein.“

Damit hat Weiss die Prozesskette der digitalen Produktentstehung über die Einzelschritte von Entwicklung, Simulation, Validierung und Werkzeugbau hinaus erweitert. Auch die Erstbemusterung ist nun in die digitalisierte Konstruktion einbezogen, und das reale Endprodukt liegt als „digitaler Zwilling“ in derselben Form vor wie seine Ausgangsbasis – als CAD-Datensatz. Das erhöht die Prozesssicherheit, schafft die Voraussetzung für dauerhafte Maßhaltigkeit der Produkte und verkürzt auch eventuelle Iterationsschleifen.

sk

Passend zu diesem Artikel